なぜアルミナセラミックスは多くの産業にとって不可欠なのか?

- 2025-07-16 技術ニュース

アルミナセラミックが、現代の製造業と精密エンジニアリングの最も厳しい要求を満たしながら、並外れた強度、優れた断熱性、そして永続的な耐久性をどのように実現するかをご覧ください。

まえがき

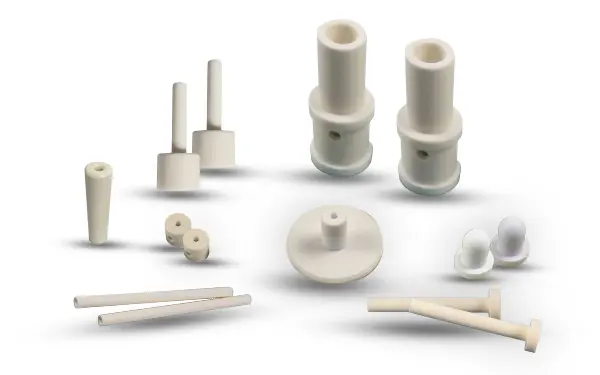

現代の先端製造分野において、酸化アルミニウムセラミックス(Alumina Ceramics)は、「基本でありながら極めて重要な存在」として広く認識されています。本材料は、高い機械的強度、優れた耐熱性、電気絶縁性、そして化学的安定性(不活性)を兼ね備えており、材料特性に対して厳しい要求を持つ各種産業において、不可欠なエンジニアリングセラミックスとして活躍しています。その応用例としては:IGBTモジュールの封止基板、医療用の生体インプラント、高出力レーザー用の光学ウィンドウ、プラズマエッチング装置のチャンバー部材などが挙げられ、金属や高分子材料では実現が難しい独自の特性が活かされています。

アルミナセラミックス(Al₂O₃)とは?

アルミナセラミックス(Alumina Ceramics)は、酸化アルミニウム(Al₂O₃)を主成分とする結晶相から構成され、高温焼結によって製造される構造・機能複合型のエンジニアリングセラミックスです。この材料は、優れた機械的特性を有し、とりわけ高硬度と優れた耐摩耗性により、過酷な使用環境下でも安定した性能を発揮します。

また、酸化アルミニウムの純度によって物性が調整可能であり、構造強度・化学的安定性・電気絶縁性などの性能を目的に応じて制御することができます。産業用途における標準的な分類は以下の通りです:

|

分類 |

アルミナ純度(%) |

主な用途領域 |

|

普通アルミナセラミック |

85–95 |

バルブ本体、ノズル、絶縁体など汎用部品 |

|

高純度アルミナセラミック |

≥99.5 |

半導体パッケージ、生体用セラミックス、レーザー共振器部材 |

|

超高純度アルミナセラミック |

≥99.99 |

光学用ウィンドウ、高エネルギー加速器、ICパッケージ |

アルミナの結晶構造は、六方緻密充填構造(α相)であり、高い対称性を持つ安定した共有–イオン結合構造を形成しています。この微細構造は高硬度、高融点(約2050℃)、高電気抵抗・絶縁耐力、多様な腐食環境に対する高い耐性など特性を実現しています。

さらに、酸化アルミニウムセラミックスは成形加工適性にも優れており、乾式プレス、鋳込み、ホットプレス、等方加圧(CIP)、3Dプリンティングなど、さまざまな製法に対応可能です。加えて、原材料の入手性が高く、価格が安定しており、設計自由度も高いことから、工業用セラミックスの中でも最も広範な分野で採用されている代表的な材料の一つです。

優れた力学特性──高摩耗・高荷重環境に対応

酸化アルミニウムセラミックスは、その卓越した力学特性により、過酷な使用環境において他の材料と一線を画します。耐摩耗性・耐圧性・耐衝撃性が求められる用途において、金属やエンジニアリングプラスチックを凌駕する性能を発揮し、高い耐久性と信頼性を提供します。

|

項目 |

数値範囲 |

説明 |

|

モース硬度 |

8.5–9 |

極めて高い硬度 |

|

抗圧強度 |

2000–3000 MPa |

一般的な金属材料を大きく上回る強度 |

|

曲げ強度 |

300–600 MPa |

純度や焼結状態により向上可能 |

|

ヤング率 |

300 GPa 以上 |

鋼に匹敵しつつも軽量 |

|

密度 |

3.8–3.9 g/cm³ |

軽量構造部材への適用が可能 |

このような高硬度・高強度特性を活かし、アルミナは高摩耗・高荷重環境での構造材料として重要な役割を担っています。例えば、アルミナ製のブレードは、高硬度切削用途に、アルミナ製プランジャー(柱塞)は、高圧流体ポンプや化学装置におけるシール・圧送用途で使用されています。

優れた電気絶縁性能──高電圧・高周波用途を支える基盤材料

数ある非金属材料の中でも、酸化アルミニウムセラミックス(Al₂O₃)は、極めて高い体積抵抗率、低い誘電損失(tanδ)、高い絶縁破壊強度などの特性により電気、電子、マイクロ波通信、パワーデバイスなどの分野で不可欠な材料としての地位を確立しています。これにより高電圧環境から高周波パルス電場下に至るまで、長期間にわたる安定した電気性能を発揮します。その応用範囲は非常に広く、高電圧絶縁子、インダクタ支持体、IGBTモジュールの封装基板、高周波(RF)デバイス部材、絶縁スリーブやソケットベースなど、電気絶縁部品の基盤材料として利用されています:例えば、酸化アルミニウム製ロッド(棒材)は、高周波RF機器内での絶縁支持材として使用されており、高周波信号の安定伝送とノイズ抑制に貢献しています。

優れた化学的安定性──腐食性・プラズマ環境でも信頼できる材料

酸化アルミニウムセラミックスは、多くの酸やアルカリ、溶融金属および雰囲気中でも安定性を維持し、エッチング反応槽、原子力部品、冶金用ノズルなど、腐食の激しい環境で広く使用されています。

● 化学的に不活性:多くの酸・アルカリ溶液中で長期間反応せず、特に濃硫酸(H₂SO₄)、水酸化ナトリウム(NaOH)、塩酸(HCl)などの媒体でも構造を維持します。例えば、化学工業の腐食環境下で酸化アルミニウム製ノズルは継続して使用可能です。

● 優れた耐酸化性:高濃度酸素環境でも表面の酸化や結晶相の再配列が起こりにくいです。

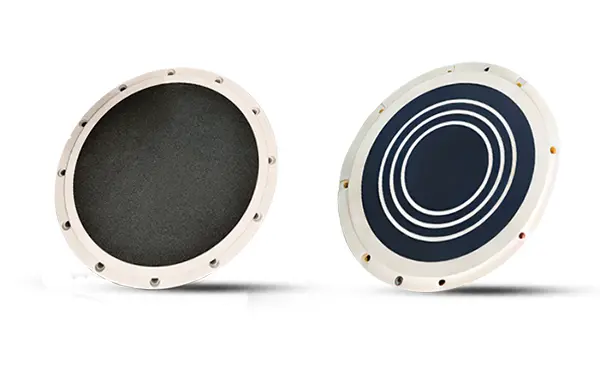

● 優れたプラズマ耐性:半導体エッチングなどのプラズマ環境で粉化やガス反応が発生せず、高純度反応槽の理想的な材料です。例えば、酸化アルミニウム製の真空チャックは半導体ウェハーの精密な吸着に適しています。

● 揮発性元素を放出しない:超高純度・真空・高エネルギー物理装置の使用基準を満たし、システム汚染を引き起こしません。

このような高度に安定した化学的特性により、酸化アルミニウムセラミックスは腐食や汚染に敏感な環境や高エネルギー反応環境での使用に適しています。例えば、半導体製造における酸化アルミニウム製真空チャックは強酸・強アルカリ環境に耐え、安定した使用を実現しています。

加工および成形の優れた適応性

「セラミックは加工が難しい」という従来の印象とは裏腹に、酸化アルミナセラミックスは、実際の工業用途において高い加工適応性と成形の柔軟性を備えています。標準品の量産から、複雑な構造を持つ高集積部品のカスタム対応まで、さまざまなニーズに応える優れた特性があります。

|

成形方式 |

特長 |

主な用途例 |

|

ドライプレス成形 |

高精度・低収縮率で、中小型部品の量産に適する |

セラミック基板、円筒シェル、絶縁シートなど |

|

等方圧成形(CIP) |

圧力が均一にかかり高密度化が可能。高強度部品に適する |

光学用ウィンドウ、バルブコアなど |

|

スリップキャスト/テープキャスト |

中空・複雑形状に対応可能。大型かつ薄肉構造の成形に適する |

レーザー共振器、装置カバー、ポンプケーシングなど |

|

ゲルキャスト成形 |

気孔率の調整が可能で、ろ過・吸着機能をもつセラミックに適する |

セラミック膜、分子ふるい担体など |

|

3Dプリンティング |

小ロット・短納期製造に最適で、形状の制約を超えた設計が可能 |

生体インプラント、カスタム部品、微細構造の一体成形品など |

アルミナは脆い材料ではあるものの、セラミック加工技術の進化により、現在ではミクロンレベルの高精度加工も実現可能となっています。

● レーザー彫刻、CNC研削、超音波ドリル加工、精密研磨などの高度な加工に対応

● 寸法精度や表面粗さのカスタマイズが可能

● 薄肉形状、複雑な凹部、微細な流路といった複雑な幾何構造にも対応可能

環境配慮とサステナビリティに優れた特性

「カーボンニュートラル」の目標やグリーン製造の推進に伴い、材料産業は性能と環境配慮の両立という課題に直面しています。酸化アルミニウムセラミックスは、その優れた特性と環境負荷の低さにより、政策面・市場面の両方から注目を集めています。

● グリーン素材としての特性

酸化アルミニウムセラミックスは無毒・無害で、有害物質を含みません。廃棄後も高温処理により再利用が可能であり、耐摩耗性・耐腐食性に優れ寿命が長いため、資源消費や廃棄物発生の削減にも貢献します。

● 製造工程のグリーン化

従来の有機成形剤は水系バインダーへと置き換えられつつあり、揮発性有機化合物(VOC)の排出が大幅に削減されています。さらに、焼結工程ではマイクロ波焼結やプラズマ支援焼結などの新技術が導入され、エネルギー消費と炭素排出量の継続的な低減が進んでいます。

また、太陽光発電や風力発電などのクリーンエネルギーとの連携により、グリーンファクトリーの実現も可能です。

● 循環型経済の実現に貢献

酸化アルミニウムセラミックスは、新エネルギー車、太陽電池封止材、電力用絶縁部品など、環境対応型産業チェーンの中で重要な役割を果たしています。また、赤泥の資源化やセラミックス廃材の再利用を通じて、持続可能なエコシステムの構築も促進されています。

要約すると、酸化アルミニウムセラミックスは、高性能と環境性能を兼ね備えた「低炭素・グリーン」材料として、持続可能な未来への橋渡し役を果たす存在です。

欠点と制約事項

酸化アルミニウムセラミックスは、その多岐にわたる優れた特性により産業分野で広く使用されていますが、物理的・化学的な性質に起因するいくつかの欠点や制約も抱えており、設計および材料選定の段階で十分な考慮とバランス調整が必要です。

● 脆性が大きい:ひび割れが進展しやすく、耐衝撃性に限界があるため、急激な荷重の回避が求められます。

● 加工コストが高い:高温焼結や精密加工には高度な技術が必要であり、大量生産には難易度が伴います。

● 熱膨張係数がやや高い:金属など異種材料との接合において、界面応力の発生リスクがあります。

● 応力集中や微細な欠陥に敏感:表面品質や設計上の細部が性能に与える影響が大きく、たとえば酸化アルミニウム製真空チャックでは表面の平坦性が吸着精度に直結します。

酸化アルミニウムセラミックスは、その高硬度と高安定性が大きな利点である一方で、脆性・加工の難しさ・異種材料との界面適合性といった点は、設計・応用上の課題として重視すべきです。

これらの特性を踏まえた適切な材料選定と加工技術の組み合わせこそが、酸化アルミニウムセラミックスの性能を最大限に引き出す鍵となります。

おわりに

酸化アルミニウムセラミックスが幅広い業界で選ばれている理由は、構造特性、機能性能、コストのバランスに優れている点にあります。高温、高電圧、腐食環境、長寿命といった厳しい産業条件において、最適な材料選択肢となることが多いです。たとえば、耐摩耗・耐腐食性を備えたアルミナノズル、高い電気絶縁性を持つ絶縁体部品、精密な吸着性能が求められる真空チャックなど、多様な形態で各業界の技術革新を支えています。

JFMは、先進材料の総合ソリューションプロバイダーとして、「材料開発 → プロセス検証 → 量産製造 → 技術サポート」までを網羅する産業バリューチェーンを構築し、酸化アルミニウムのプロセス開発・焼結成形・性能向上に継続的に取り組んでいます。半導体製造、新エネルギー車、医療機器など、さまざまな分野に向けた学際的な材料統合ソリューションをご提供しております。

ぜひJFMまでお気軽にご相談ください。高性能セラミックソリューションの共創をお待ちしております。