多孔セラミックスとは:特性と産業上の利点

- 2025-12-25 技術ニュース

はじめに

多孔質セラミックス(Porous Ceramics)は、構造的特性と機能的特性を併せ持つ先端材料の一種である。近年の製造プロセスでは、軽量化・耐高温性・耐食性・高クリーン環境への要求が高まり続けており、従来の緻密セラミックスでは用途によって複合的な性能要件を満たしにくい場合がある。こうした背景から、多孔質セラミックスは独特の内部孔構造により、強度・吸着性・透過性(通気性)・熱安定性を両立できる有効なソリューションとして注目されている。

孔径、気孔率、分布、連通性を精密に制御することで、多孔質セラミックスは分離・ろ過、断熱、吸音などの機能を実現できるだけでなく、過酷環境下でも長期的な構造安定性を維持できる。これにより、半導体ウェハ搬送システム、超高純度ガス供給、真空ステージ、エネルギー変換装置などの先端製造分野で、その重要性はますます高まっている。

多孔質セラミックスの定義

多孔質セラミックス(Porous Ceramics)は、固体の骨格相と気孔(孔隙)相から構成される。骨格は通常、アルミナ(酸化アルミニウム)、炭化ケイ素、コージェライトなどの高品質原料で形成され、材料の機械的強度、熱安定性、化学的惰性を左右する。一方、気孔は複雑な三次元の連通ネットワークを形成し、透過、吸着、拡散といった機能特性を付与する。

微視的観点から見ると、多孔質セラミックスは不均質で異方性を有する系である。気孔の形状・分布・骨格厚さは材料全体の性能に直接影響する。例えば、気孔の連通性が高いほどガス透過率は向上するが、過度な連通は機械的強度の低下を招く可能性がある。これに対し、閉気孔構造は断熱性の向上や熱衝撃の緩和に寄与する。

さらに、多孔質セラミックスの骨格と気孔の界面には、微小スケールの粗さや孔壁の薄膜効果が存在することが多く、これらはガス分子の拡散、液体の浸透、表面吸着特性に対して重要な役割を果たす。気孔サイズがナノメートルからミリメートルまで幅広いことにより、吸着、ろ過、熱マネジメントなどの用途において高い可制御性を備えている。

孔隙のスケールは通常、以下のように分類される。

● 微孔(< 2 nm):比表面積が大きく、分子ふるい、ガス吸着、または触媒担体に用いられる。

● メソ孔(2–50 nm):触媒担体、治療・診断、吸着剤、ドラッグデリバリーシステムなどに多用される。

● マクロ孔(> 50 nm):フィルター(例:溶融金属フィルター)、生体足場(スキャフォールド)、膜分離、高温断熱に適している。

工学設計では、異なる孔径構造を複合的に用いることが多く、高いろ過効率と構造強度のバランスを同時に実現する。

制御と工学設計

多孔質セラミックスの孔構造設計は、多孔質セラミックスの性能を左右する中核である。主に次の3つの重要指標が挙げられる。

1、孔径分布

孔径の均一性は、ろ過精度、流体抵抗、および比表面積に直接影響する。成形方法の選定、焼結プロセス、ならびに雰囲気制御により、孔径を安定的に制御することが可能である。実際のエンジニアリングでは、孔径勾配設計も併用され、材料表面から内部へ向けて孔径を段階的に変化させることで、透過性と抵抗の最適化を両立し、流体または気体が均一に通過できるようにする。

2、気孔率

気孔率は、材料の透過性(浸透性)と構造強度のバランスを決定する。高い気孔率は通気性や吸着能力の向上に寄与する一方で、骨格厚みや微細構造の連通形態を最適化し、材料全体の安定性を維持する必要がある。半導体や高精度製造分野では、気孔率の適切な設計が真空吸着性能と全体信頼性にとって重要である。

3、孔の連通性

高い連通孔構造は流体・気体の通過率を高めるが、過度な連通は機械的支持能力を低下させる。そのため、工学的にはしばしば二重スケールの孔構造が採用される。大孔が主流路を形成し、微孔が比表面積と吸着能力を高めつつ、全体の剛性と熱安定性を維持する。孔の連通性は熱膨張の均一性や応力分布にも影響するため、高温ろ過部材やウェハ搬送システムを設計する際に必ず考慮すべき要素である。

これらの設計戦略により、通気性、強度、熱安定性、清浄性の間で最適なバランスを実現できる。さらに、数値シミュレーションとデジタル化された焼結プロセスを組み合わせることで、孔構造設計は予測可能・制御可能・最適化可能な段階へと進み、先端製造に信頼性の高い基盤を提供している。

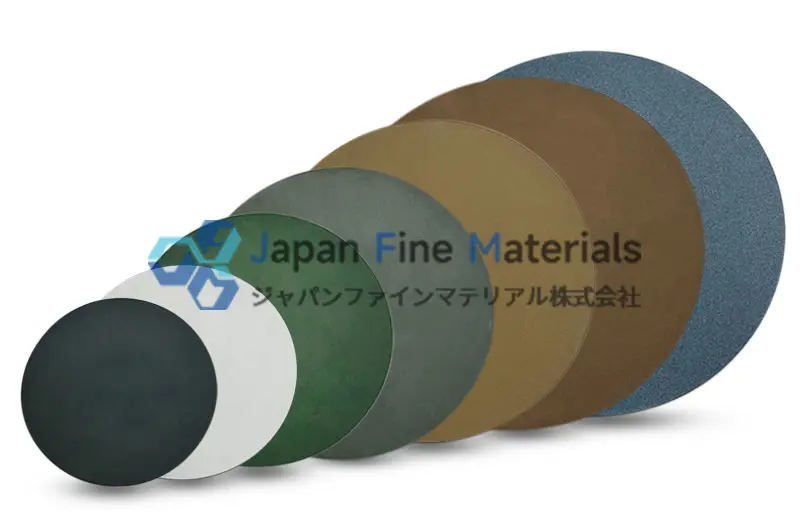

多孔質セラミックスの材料体系

多孔質セラミックスの性能は、母材(基材)材料に大きく左右され、機械的強度、熱安定性、耐薬品性、加工性などに影響する。材料ごとに適用領域が異なるため、プロセス条件、使用温度、化学環境を踏まえて選定する必要がある。代表的な材料体系は以下のとおりである。

|

材料体系 |

主な特性 |

代表的用途 |

|

高強度、耐摩耗性、優れた電気絶縁性 |

高温フィルタ、電子用絶縁部品、支持構造材 |

|

|

高靭性、低熱伝導、高耐熱 |

ウェハ搬送部品、真空吸着チャック(吸着ステージ)、機械支持部材 |

|

|

高熱伝導、耐熱衝撃性、耐食性 |

高温フィルタ、燃焼システム、ガス分配部品 |

|

|

高靭性、耐熱衝撃性、耐摩耗性 |

温度変動環境の機械支持部材、軸受、高精度フィルタ |

|

|

強度と安定性を両立 |

半導体装置・先端製造向け多機能部品 |

先端産業用途における材料選定は、孔構造設計だけでなく、プロセス温度、化学媒体(薬液・ガス)、機械負荷、要求清浄度を総合的に踏まえて最適化し、複雑環境下でも長期安定性を確保する必要がある。現時点でJFMは、アルミナおよび炭化ケイ素材の多孔質セラミックスを製造可能である。

多孔質セラミックスの製造プロセス

多孔質セラミックスの製造プロセスは、微視的な孔構造と最終特性を直接左右する。産業用途では、要求仕様に応じて最適な工程が選定され、各手法において工程最適化を取り入れることで、製品の均一性と精度の向上が図られる。多孔質セラミックスの優れた性能と多様な機能は、孔径、気孔率、孔形態、連通性といった内部孔構造を制御できることに主に起因する。これらの構造因子は、材料の流体透過性を規定するだけでなく、機械的強度、熱伝導、吸着および触媒特性にも顕著な影響を及ぼす。特定用途の要求を満たすため、産業界では成形工程の段階で所望の孔構造を直接形成できる各種の専用成形法が発展してきた。現在、主流の成形法は主に以下の6類に大別される。

1、造孔剤法(Pore Former)

セラミックススラリーに有機または無機の造孔剤を添加し、高温焼結時に造孔剤が燃焼・除去されることで均一な気孔を形成する。造孔剤の粒径、形状、添加量を制御することで、孔径分布および気孔率を精密に調整でき、要求されるろ過精度やガス拡散特性に対応可能である。

2、発泡法(Foaming)

物理的または化学的手段によりセラミックススラリー中に気泡を生成させ、フォーム状(泡孔)構造を形成する手法である。低密度・高気孔率の多孔体に適しており、界面活性剤等を併用して泡の安定性を制御することで、焼結後の構造均一性や孔壁厚みのばらつき低減が期待できる。

3、凍結乾燥法(Freeze Drying)

ゲルの流動性を利用してスラリーを金型へ注入し、ゲル化(固化)によって一次形状を得た後、凍結乾燥により配向性を有する孔道構造を保持する手法である。孔道の開口形状やアスペクト比(縦横比)を制御でき、高精度なガス拡散層や熱交換部材の製造に適している。

4、ゾル–ゲル法(Sol-gel)

ゾル–ゲル原理に基づき、ゲル化過程でのコロイド粒子の堆積・ネットワーク形成により孔構造を形成する。ゲル化および熱処理後にナノメートルスケールの微細孔が残存する。

5、押出成形法(Extrusion Molding)

セラミックススラリーまたは可塑性成形体を、所定の孔道形状を有するダイ(口金)に強制的に通過させることで、連続的で貫通した規則孔道を直接成形する手法である。

性能発現と物理機構

1、熱特性

多孔構造は熱伝導を効果的に抑制できるため、熱伝導率は緻密セラミックスより低い。閉気孔は有効な断熱(熱抵抗)層の形成に寄与し、開気孔は熱流分布の制御や局所温度の均一化に利用できる。このため、多孔質セラミックスは高温炉の炉内ライニング、熱交換器、半導体製造装置などにおいて優れた熱安定性を示す。

2、機械特性

骨格の連結性(連通度)と気孔分布を最適化することで、高い気孔率を維持しながらも、優れた圧縮強度および耐熱衝撃性を実現できる。用途によっては、二重スケール孔構造(大孔+微細孔)を採用し、軽量化と機械的支持能力の両立を図ることも可能である。

3、透過・ろ過特性

気孔の連通性は、流体・気体の透過効率を規定する。高連通な孔構造は流速分布を均一化し、局所的な圧力損失を低減する。一方、微細孔ネットワークは高比表面積を提供し、触媒反応や粒子捕集に有利である。これらは半導体用ガス精製や液体ろ過システムにおいて特に重要となる。

4、化学安定性

多孔質セラミックスは、酸・アルカリや高温酸化環境に対して優れた耐性を有する。表面の化学的不活性により、腐食性ガスや薬液を扱う処理システムにおいて長期安定性を維持し、材料劣化や粒子脱落のリスクを低減できる。

5、電気絶縁性・耐熱衝撃性

多孔質セラミックスは良好な電気絶縁性を備えるとともに、急峻な温度変化に対しても亀裂が生じにくい。これにより、半導体向け真空吸着システム、高電圧用絶縁部品、高温の熱サイクル条件下の用途に適用できる。

6、吸着・触媒特性

開気孔構造と高比表面積により分子吸着能が向上し、ガス拡散層、触媒担体、反応器の構造部材などに適用される。この構造により、多孔質セラミックスは単なる支持体にとどまらず、反応プロセスにおいて機能的な役割を担うことができる。

多孔質セラミックスの用途

1、高温ろ過・浄化システム

多孔質セラミックスは高温環境下でも安定して、金属溶湯、排ガス、粉じんをろ過できる。孔構造により粒子を高効率で捕集でき、さらに耐食性(耐薬品性)にも優れるため、長寿命化に寄与する。

2、エネルギー・触媒分野

固体酸化物形燃料電池(SOFC)や自動車排ガス浄化用触媒コンバータでは、多孔質セラミックスが担体または支持層として用いられる。ガス接触効率の向上、圧力損失の低減に加え、高温および化学反応環境下で長期にわたり安定して機能する。

3、バイオメディカル・組織工学

多孔質セラミックスは、骨代替用スキャフォールド(骨足場)や薬剤担体として利用できる。孔構造が細胞の増殖や栄養・代謝物の輸送を支え、機械的支持性と生体適合性を両立する。

4、熱防護・断熱部材

低い熱伝導率と高い熱安定性により、多孔質セラミックスは高温炉の炉内ライニング、窯炉内張り、産業用断熱材に適用される。孔構造によって低密度化と熱伝導の抑制が可能となり、設備の長寿命化に貢献する。

半導体・先端プロセス領域

ウェハ製造および半導体製造装置において、多孔質セラミックスは重要な機能性材料であり、主な用途は以下のとおりである。

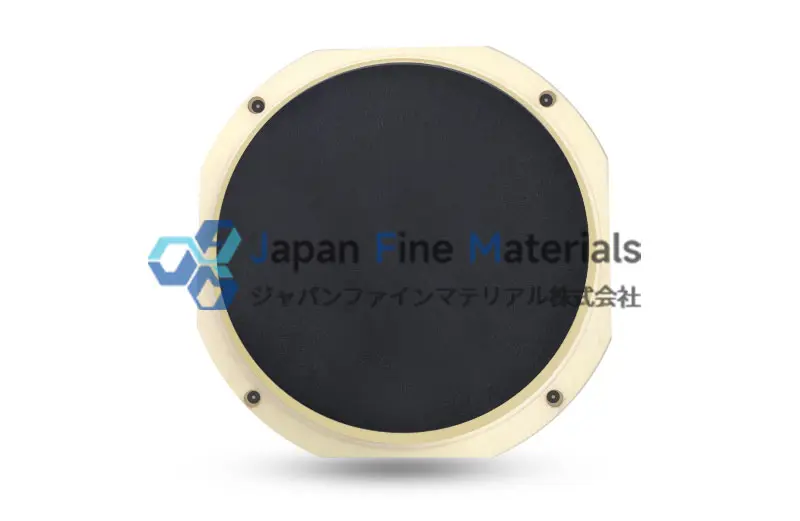

1、多孔質セラミックス製真空チャック(Porous Ceramic Vacuum Chuck)

● 適用工程:露光装置、ウェハ薄化(バックグラインド)装置、塗布・現像装置、ウェハ検査装置。

● 役割:従来の真空チャックは溝(グルーブ)による吸着が一般的で、ウェハに吸着痕(印痕)が生じやすく、露光工程でのデフォーカスの原因となり得る。多孔質セラミックス製チャックは無数の微細孔によって均一に真空吸着でき、ウェハを平坦に保持・固定する。また、温度均一性に優れ、粒子発生(パーティクル脱落)が少ないため、プロセスの清浄性確保にも有効である。

2、静電チャック(ESC)の多孔質媒体層

● 適用工程:プラズマエッチング(Etching)、化学気相成長(CVD)。

● 役割:一部の設計では、微細孔構造を介してヘリウムガスを供給・輸送し、ウェハ背面の温度均一性を制御することで、高温プロセスにおけるウェハの局所過熱を抑制する

3、ガス拡散板/シャワーヘッド(Gas Diffuser / Showerhead)

● 適用工程:エッチング装置、薄膜成膜装置。

● 役割:エッチング/成膜装置のガス供給・噴射部材として、微細孔構造によりプロセスガスを均一に供給し、反応チャンバー内の圧力場(およびガス分布)の均一化に寄与する。多孔質セラミックスは高耐熱性と耐プラズマ腐食性に優れ、長期にわたるプロセス信頼性を確保できる。

4、高純度ガス用インラインフィルタ(In-line Gas Filters)

● 適用工程:特殊ガス供給配管(ガス供給ライン)。

● 役割:高い気孔連通性と制御された孔径により、高温・高差圧条件下でもガスおよび化学薬品のろ過を可能にし、長寿命化と安定した性能維持に貢献する。

おわりに

多孔質セラミックスは、構造材料の延長にとどまらず、将来の先端製造における重要な「機能基盤材料」である。制御可能な気孔構造、高温下での化学的安定性、そして高い清浄性を強みに、半導体、エネルギー、医療、環境分野で適用領域を継続的に拡大している。信頼性、軽量化、サステナビリティに対する要求が一層厳しくなる中で、多孔質セラミックスの役割は今後さらに重要性を増すだろう。

高性能な多孔質セラミックス材料およびカスタムソリューションをお探しでしたら、ぜひJFMまでお問い合わせください。JFMは先端セラミックスの研究開発とカスタム製造に注力し、ウェハ搬送、真空吸着などのシステムに対して信頼性の高い材料ソリューションを提供します。

JFM——あらゆるディテールを、より安定に、よりクリーンに。

FAQ

Q1:多孔質セラミックスと一般的なセラミックス(緻密セラミックス)の主な違いは何ですか?

A: 一般的なセラミックスは主として緻密化による機械的強度の確保を重視するのに対し、多孔質セラミックスは孔構造の制御性(孔径、気孔率など)を重視します。これにより、従来の緻密セラミックスにはない流体透過性や吸着といった独自の機能を発現できます。

Q2:多孔質セラミックスの孔径はカスタマイズできますか?

A: 可能です。造孔剤の種類、焼結条件、原料粉末の粒度などを制御することで、ナノスケールからミリメートルスケールまで孔径を設計・カスタマイズできます。

Q3:半導体製造で多孔質セラミックスを使用する主なメリットは何ですか?

A:低いパーティクル発生率、均一な真空吸着、優れた熱安定性により、歩留まり確保と装置信頼性向上に寄与します。

Q4:多孔質セラミックスは液体ろ過にも使用できますか?

A:使用できます。特に高温・高腐食性の液体環境では、ポリマー系や金属系のろ材より優れた耐久性・耐薬品性を示すことが多いです。

Q5:多孔質セラミックスの寿命はどの程度ですか?

A: 適切な使用条件下では、金属部品やポリマー部品と比べて数倍の寿命が期待でき、保守頻度とトータルコストの低減に貢献します。