カスタム多孔質セラミックスを選ぶ理由

- 2025-12-26 技術ニュース

はじめに

現代の先端製造において、多孔質セラミックスは従来の構造材料の枠を超え、機能性と高性能を兼ね備えた重要な産業部材となっている。半導体のウェハ搬送、高温ろ過、先端プロセス装置に至るまで、多孔質セラミックスは支持、断熱、ろ過、精密位置決めといった中核機能を担う。

一方、プロセスごとに要求条件が高度化・多様化する中で、標準仕様の多孔質セラミックス製品では、寸法精度、気孔構造、純度などの要件を十分に満たせない場合がある。そこで、用途に応じたカスタム多孔質セラミックスの採用が進んでいる。使用環境と顧客要求に基づいて個別設計を行うことで、過酷な条件下でも安定した性能を確保できる。

気孔構造を精密に制御し、多様な高精度ニーズに対応

多孔質セラミックスの性能は、孔径、気孔率、気孔の連通性といった微細な気孔構造に大きく左右される。これらのパラメータは、材料の機械的強度、通気性、ならびにパーティクル放出レベルに直接影響する。標準品は気孔パラメータが固定されていることが多く、特定の高精度プロセス要求に対して適用上の制約が生じる場合がある。カスタム多孔質セラミックスでは気孔構造を精密に設計・最適化でき、次のメリットが得られる。

● 孔径・気孔率の最適化:微細孔が均一なガス吸着を実現し、マクロ孔が高流量の通過性を確保することで、性能と構造のバランスを両立する。

● 気孔の連通性を制御:流路の貫通性を最適化し、ガス分布の均一性を向上させる。滞留域(デッドゾーン)を低減し、粒子の捕捉・堆積リスクを抑える

● 微細構造のプロセス適合:気孔構造の設計により、半導体ウェハ搬送、真空吸着、高温ろ過など、用途固有の運転条件に適合させることができる。

● 高い一貫性(ロット間安定性):カスタム生産プロセスにより製品間の気孔構造ばらつきを抑制し、装置の運転安定性とプロセス再現性(リピート性)を有意に向上させる。

プロセス条件に応じた材料最適化

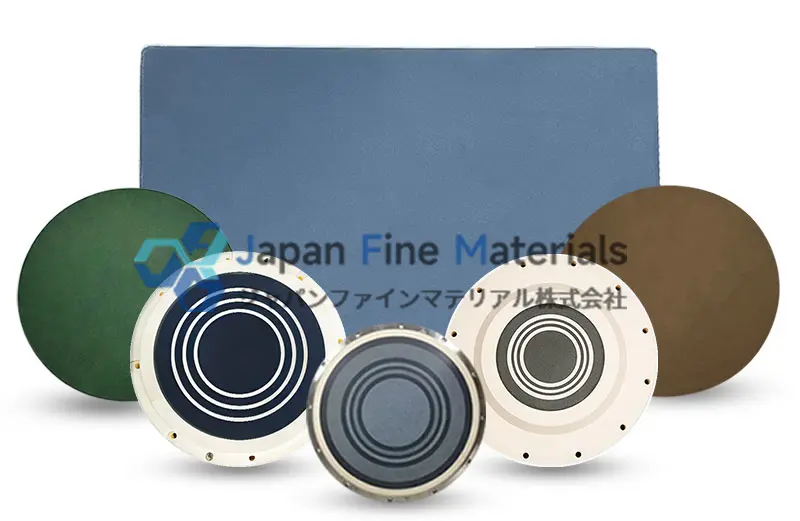

カスタム多孔質セラミックスでは、工業プロセス条件および使用環境に応じて、より適合した材料系を選定できるため、性能の最適化と信頼性の向上を実現できる。現在、JFMはアルミナおよび炭化ケイ素の2種類の多孔質セラミックス材料を供給可能である。

市場で一般的な材料タイプは以下のとおりである。

● アルミナ(Al₂O₃):高硬度・耐摩耗性に優れ、ウェハ搬送アームなど機械的支持を要する部品に適する。

● 炭化ケイ素(SiC):高熱伝導率・耐熱衝撃性に優れ、高温ろ過や熱処理プロセスに適する。

● ジルコニア(ZrO₂):高い破壊靭性と耐摩耗性(耐衝撃・耐割れ)を有し、過酷環境かつ複雑荷重を受ける半導体向け精密部品や耐摩耗部品に適する。

● 窒化ケイ素(Si₃N₄):耐熱衝撃性が高く、温度差が頻繁に変動する条件や高温・高負荷環境での使用に適する。

温度条件、化学腐食環境、真空条件、あるいは高い清浄度要求に応じて、JFMは材料純度と微細組織を柔軟に調整できる。さらに、熱伝導率、機械的強度、耐摩耗性を協調的に制御することで、高精度用途および高温用途においても安定稼働を確保する。

寸法・形状のフルカスタム設計

カスタム多孔質セラミックスは、装置およびプロセス要件に合わせて寸法・幾何形状を柔軟に設計でき、部品性能とシステム適合性を確保できる。カスタム化により材料と装置の高精度なフィットを実現し、標準品における寸法ばらつき起因の追加加工や再調整を回避できる。半導体のウェハ搬送アームでは、適切な寸法設計が真空吸着の均一性を担保するだけでなく、搬送精度と装置信頼性の向上にもつながる。

また、カスタム設計により複雑形状や流路(孔道)レイアウトの最適化も可能となる。

● 曲面、溝構造、孔配列を設計し、高温ろ過フィルターやガス分配板の特殊なプロセス要求に対応する。

● 孔密度および孔径勾配を最適化し、ガス/液体の流れをより均一化して、成膜品質やろ過性能を向上させる。。

● 3Dモデリングとシミュレーション設計により、軽量化と構造剛性を両立し、性能と製造性のバランスを最適化する。。

量産においても、カスタムプロセスは寸法と気孔構造の一貫性(ロット間安定性)を管理しやすく、装置の長期安定稼働、保全コストの低減、生産効率の向上、ならびにプロセス再現性(リピート性)の改善に寄与する。

按需求优化性能 要求に応じた性能最適化

カスタム多孔質セラミックスでは、具体的なプロセス要求に応じて材料特性を制御できるため、半導体ウェハ搬送、高温ろ過、先端プロセスといった用途の厳しい要求に対応できる。標準品は一般的な産業環境を想定した仕様にとどまることが多い一方、カスタム品では微細構造・材料選定・プロセス設計を総合的に最適化し、重要な性能指標を用途条件に高い精度で適合させることが可能である。

具体的な性能最適化は、主に以下の点に表れる。

● 孔径の均一性・連通性:孔構造を適切に設計することで、流体・ガスの流れを均一化し、パーティクル脱落や堆積リスクを低減する。

● 気孔率と流体抵抗(圧力損失):プロセス要件に合わせて気孔率を調整し、透過性(通気・通液)と材料強度のバランスを最適化する。

● 熱特性:熱伝導率や熱膨張係数を、高温環境または温度変動の大きい条件に合わせて最適化し、熱応力や変形を抑制する。

● 機械的強度・耐摩耗性:材料体系と微細組織設計により、十分な耐荷重性と長期の耐摩耗性能を付与する。

● 化学安定性・純度:半導体など高清浄プロセスの基準に合わせて材料純度を厳密に最適化し、耐食性と低パーティクル放出特性を確保する。

これらのカスタム最適化により、セラミックス部品は高精度・高清浄・複雑プロセス環境下でも安定した性能を維持でき、装置信頼性と生産歩留まりの向上に貢献する

長期信頼性とプロセス一貫性

カスタム多孔質セラミックスは、単品性能の向上にとどまらず、量産時のばらつき抑制と長期使用における安定性にも重点を置く。半導体ウェハ搬送、高温ろ過、先端プロセスなどの高精度用途では、材料の長期信頼性が装置稼働率とプロセス歩留まりに直結する。カスタム設計により、微細構造、材料配合、製造プロセスを総合的に最適化し、長期使用下でも安定した性能維持を実現する。

具体的なメリットは以下のとおりである。

● 気孔構造と材料組成を適切に制御することで、量産時に各部品の性能を高いレベルで均一化し、装置の再調整や停止回数を低減する。

● プロセス環境に合わせた材料・微細構造の最適化により、高温、真空、腐食性ガス環境下でも長期にわたり安定稼働しやすい。

● カスタム製造によりロット間の再現性を確保し、寸法精度、気孔構造、性能指標の高い一致性を維持することで、精密製造に必要なプロセス再現性(リピート性)を支える。

これらの最適化により、カスタム多孔質セラミックスは優れた初期性能を提供するだけでなく、長期にわたる安定した運用性能を実現し、産業装置の総合効率および生産歩留まりの向上に貢献する。

カスタム品と標準品

|

特性 |

標準品 |

カスタム品(特注品) |

|

気孔構造 |

孔径・分布が固定 |

微細孔+マクロ孔の組み合わせを制御し、連通率を最適化 |

|

材料選定 |

単一材料、または少数の材料に限定 |

アルミナ、ジルコニア、SiC、Si₃N₄ などから選択可能 |

|

寸法精度 |

標準規格のため、二次加工が必要となる場合ある |

装置に精密適合し、複雑形状にも対応可能 |

|

力学特性 |

一般的な工業強度基準を満たす |

気孔率と強度のバランスを最適化し、比剛性・曲げ強度を向上 |

|

熱・化学特性 |

汎用的な耐性レベル |

耐高温・耐食・高純度仕様などを用途に合わせて設計可能 |

|

プロセス適合性 |

制約が大きい |

プロセス条件に適合し、調整工数を低減 |

|

使用寿命 |

通常の摩耗・劣化サイクル |

高信頼性・長寿命により保全コストを低減 |

以上より、標準品はコスト面の優位性と短いリードタイムというメリットがある一方、精密・複雑・高清浄、あるいは高温条件の用途では要求仕様を十分に満たせないケースがある。これに対し、カスタム多孔質セラミックスは、技術最適化、設計マッチング、材料選定を通じて、用途要求に適合した性能と長期安定性を実現する。

カスタム多孔質セラミックスの代表的用途

● 高温ガス・液体ろ過システム

高温ろ過システムでは、プロセスガス/液体の種類、流速、温度条件に合わせて気孔構造を設計し、高効率ろ過と低圧力損失(低流動抵抗)の両立できる。材料は一般にアルミナまたは炭化ケイを選定し、高温下での構造安定性を確保するとともに、高純度化管理や表面処理によって摩耗・目詰まりリスクの低減にも寄与する。

● 先端プロセス向けガス分配板

CVDやエッチング工程では、孔径配列および気孔連通性を最適化することでガスを均一に分配し、局所的な流量偏りを抑制できる。高純度材料体系と平滑な表面仕上げによりパーティクル放出を低減し、半導体プロセスの清浄性を担保することで、成膜品質およびエッチングレートの一貫性(均一性)確保に貢献する。

● エネルギー・触媒システム

燃料電池、水素関連システム、高温リアクターでは、気孔率と孔径分布を制御してガス/液体の拡散を均一化し、反応速度および触媒効率を向上できる。炭化ケイ素やアルミナ系複合材料を用いることで、熱伝導特性と化学安定性を最適化し、装置の長寿命化に寄与する。

● 真空吸着・精密支持システム

光学機器、半導体検査装置、マイクロエレクトロニクス製造装置において、カスタム多孔質セラミックスは精密吸着、機械的支持、温度均一化(熱マネジメント)を実現する。気孔連通ネットワークと表面微細構造の設計により、吸着力の長期安定性を確保するとともにパーティクル発生を抑制し、高い清浄度要求を満たしながら高精度装置に信頼性の高い材料基盤を提供する。

多孔質セラミックスのカスタム対応と製作フロー

カスタム多孔質セラミックスの要点は、要求分析から完成品の検証に至るまで、全工程を標準化し、管理することである。通常、以下のステップで進める。

要求分析・プロセス評価

● 顧客と綿密に協議し、適用用途、使用温度、機械負荷、清浄度要求などの重要指標を明確化する。

● プロセス特性に基づき、気孔構造、材料特性、寸法精度、表面処理に対する具体要件を評価する。

材料選定・微細構造設計

● 機能要求に応じて適切な材料系(アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素など)を選定し、骨格設計方針を定める。

● 孔径分布、気孔率、連通性を設計し、ガス/液体の流動性、機械的支持、熱マネジメントを両立させる。

方案設計・プロトタイプ検証

● 用途要求と材料特性を踏まえて構造設計を行い、気孔分布と部品幾何形状(寸法)を最適化するとともに、潜在的な応力集中リスクを予測し回避する。

● 迅速な試作(サンプル製作)に対応し、小ロットでの実機検証および試験フィードバックを通じて設計パラメータを反復的に最適化し、最終製品が要求仕様に精密に適合する。

製造プロセス・焼結条件管理

● 設計内容に基づき最適な成形プロセス(造孔剤法、発泡法、ゲルキャスティング等)を選定する。

● 焼結温度、雰囲気、保持時間を精密に制御し、気孔構造精度、機械的強度、材料純度が設計要件を満たすようにする。

評価試験・品質管理

● 孔径、気孔率、機械特性、熱特性、表面清浄度を体系的に測定・評価する。

● ウェハ搬送や高機能フィルタなどの重要用途については機能評価を実施し、実使用条件下での安定動作を確認する。

納入・技術サポート

● 高品質部品を納期どおりに納入し、導入・取付支援、使用上の推奨事項、技術相談などを提供する。

● 顧客の実使用フィードバックに基づき、継続的な最適化や改良(アップデート)を行い改善サイクルを確立する。

カスタム多孔質セラミックスを選ぶことは、単に材料を選ぶだけではなく、用途に精密適合した設計、信頼性の高い性能、そして高度な製造プロセス管理を選ぶことでもある。ウェハ搬送、高温ろ過、先端プロセス、エネルギーシステムにおいて、カスタム品は生産効率の向上、運用リスクの低減、装置寿命の延伸に貢献する。

高性能・多機能でカスタマイズ可能な多孔質セラミックスソリューションを検討している場合は、JFMまで問い合わせること。