なぜセラミックノズルは半導体プラズマエッチング装置に不可欠なのか

- 2025-12-31 技術ニュース

はじめに

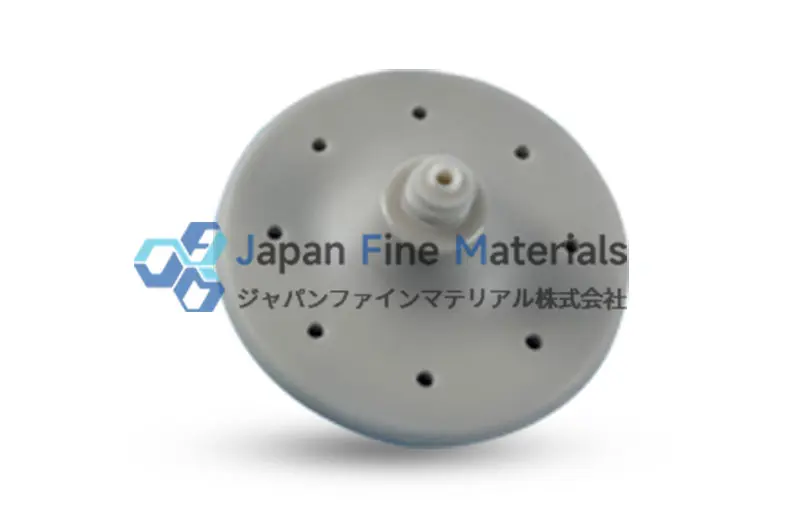

プラズマエッチング工程では、あらゆる部品がエッチングレート、面内均一性、プロセス歩留まり、さらには最終デバイスの信頼性にまで直接影響を及ぼす。数ある主要コンポーネントの中でも、セラミックノズル(Ceramic Nozzle)は小型部品でありながら極めて重要である。プラズマ分布を調整する上での重要な制御ポイントであると同時に、反応チャンバー環境の安定性と高い清浄度を維持するための中核部材でもある。高品質なセラミックノズルがもたらすプロセス安定性は、装置が信頼性高く運転できるかどうか、プロセス条件を長時間にわたり安定かつ一貫して維持できるかどうかを左右する。

優れた耐熱性と耐食性

セラミックノズルがプラズマエッチング装置内で長期にわたり安定した性能を維持できる第一の要因は、高温環境および急峻な温度変化に対する優れた適応性にある。プラズマ反応チャンバーは運転時に高温となるのが一般的であり、ノズルが配置される領域では、さらに大きな温度変動にさらされる場合がある。このような継続的な熱衝撃は、材料の構造安定性に対して極めて厳しい要求を突きつける。

材料の熱安定性が不十分な場合、熱膨張の不均一、微小亀裂の蓄積、あるいはノズル開口部の微小変形などが生じやすく、その結果、ガス流向のドリフト、エッチング分布の不均一化、さらにはプロセスの中断に至る可能性もある。微細構造の寸法精度が厳格に求められる先端プロセスにおいて、これらは最優先で考慮すべき要因である

この観点から、エンジニアリングセラミックス(例:アルミナ、窒化アルミニウム)は、比較的低い熱膨張係数と優れた耐熱衝撃性により、高温サイクル下でも寸法・形状の安定性を維持しやすい。一方、ジルコニアは高靭性と耐摩耗性を活かし、機械的衝撃への耐性が求められる条件に適している。これにより、ノズルの幾何形状、噴流角度、ガス分布を長期にわたり一貫して維持でき、エッチング均一性と生産安定性の確保につながる。

さらに、エッチング工程で用いられる強腐食性プロセスガスに対しても、高純度セラミックスはハロゲン系などの活性ガスに対する化学的不活性が高く、長時間のイオン衝撃および化学腐食下でも表面の健全性を維持しやすい。これはノズル寿命の延長に加え、材料のスパッタリングに起因するパーティクル汚染リスクの低減にも寄与し、ウェハ欠陥の抑制につながる。特にパーティクル管理に敏感な先端プロセス条件において有効である。

エッチング精度と面内均一性の向上

プラズマエッチング工程では、プロセスガスの流れの分布の安定性が微細構造の加工精度を左右する。セラミックノズルは、高い加工精度と安定した材料微細組織により、ウェハ表面へのガスの均一供給を実現し、エッチングパターンの高い一貫性に寄与する。これはMEMSデバイス、半導体チップ、マイクロエレクトロニクス部品にとって特に重要であり、わずかな流れの偏りでも局所的な過エッチングは不足エッチングを引き起こし、デバイス性能や歩留まりに影響し得る。

また、セラミックノズル内部流路の表面は高い平滑性を有し、パーティクル発生や流動抵抗の変動が極めて小さい。その結果、ガス噴射方向がより安定し、反応チャンバー内におけるプラズマ密度分布の均衡維持に寄与する。高エネルギープラズマ下では、ガス流れの安定性がウェハ表面の微小欠陥を有意に低減し、プロセス再現性(リピート性)を確保する。先端ノードにおいては、このような流場の精密制御が特に重要であり、製品機能と性能に直結する。

● ミクロン級のノズル孔加工精度:ガスの導通を均一化し、エッチング範囲を精密に制御する。

● 安定したガス流分布:局所的な過エッチング/不足エッチングを抑制し、ウェハ面内の一貫性を向上させる。

● 平滑な流路設計:パーティクル生成と流動抵抗の変動を低減し、プロセス安定性を高める。

これらの特性により、セラミックノズルはプラズマエッチングにおける加工精度を確保するだけでなく、製品歩留まりの向上にも貢献し、先端半導体・マイクロエレクトロニクス製造に対して信頼性の高い基盤を提供する。

長寿命化とメンテナンスコストの削減

プラズマエッチング装置において、ノズルの使用寿命は装置の生産効率と運用コスト(OPEX)に直結する。従来の金属製や樹脂製ノズルは、高温かつ高エネルギーイオンの衝撃を受ける環境下では摩耗、クラック、あるいは化学腐食が発生しやすく、頻繁な交換が必要となるその結果、装置のダウンタイム(停止時間)やメンテナンスコストの増大を招く。一方、セラミックノズルは高い耐摩耗性と優れた化学的安定性により、過酷な条件下でも長期にわたり安定して稼働し、部品寿命を延長できる。

セラミックノズルの耐摩耗性は、長期使用におけるノズル孔径寸法と気ガス流分布の安定性を維持し、エッチングの均一性を確保する。ノズル性能の低下に起因するプロセスの変動を低減できる。さらに、セラミック材料はスパッタリング率が低く、パーティクル汚染リスクを抑制できるため、パーティクル過多によるウェハ廃棄や反応チャンバーのクリーニング頻度の低減にもつながる。これは、ファブが点検やノズル交換のために頻繁に装置を停止することなく、より長いサイクルで装置を稼働できることを意味し、生産計画およびメンテナンス計画の最適化に寄与する。

● 優れた耐プラズマ衝撃性:

高エネルギープラズマによる衝撃下でも、ノズル内壁の摩耗を極めて低く抑える。

● 良好な化学的安定性:

ハロゲン系などの腐食性ガスに対しても安定性を保ち、部品の損傷やパーティクルの生成を抑制する。

● 予測可能なメンテナンスサイクル:

装置の停止回数を削減し、生産の連続性を最適化する

● 総保有コスト(TCO)の削減:

ノズル寿命の延長に加え、ダウンタイム、クリーニング、および廃棄ロスに伴う潜在的損失を低減する。

これらの特性により、セラミックノズルはエッチング装置の長期的かつ安定した稼働に寄与するだけでなく、生産ライン全体の生産効率と経済性を向上させる、ハイエンド半導体製造における重要なコアコンポーネントである。

プロセス汚染の抑制と清浄度の向上

半導体製造において、チャンバーの清浄度は製品歩留まりを左右する重要因子である。微小なパーティクルの放出や化学汚染は、ウェハの廃棄やデバイス故障につながり得る。セラミックノズルは、高緻密な構造と優れた化学的不活性により、高温・高エネルギープラズマおよび強腐食性ガスといった過酷環境下でも、表面の健全性と平滑性を維持し、プロセス汚染リスクを大幅に低減する。

高純度セラミックノズルは、エッチング中のパーティクル発生が極めて少なく、CF₄、SF₆、Cl₂ などの活性プロセスガスとも不適切な反応を起こしにくい。この特性は、マイクロエレクトロニクスや先端ノードにおける精密加工において特に重要である。ノズル流路内部の清浄性とガス流れの安定性を維持することで、エッチングパターン精度の確保に加え、ウェハへの二次汚染を効果的に回避し、プロセスの一貫性と最終歩留まりの向上に寄与する。

● 高緻密な表面構造:ガス流中でのパーティクル付着・堆積を抑制し、プロセス全体の清浄度を向上させる。

● 優れた化学的不活性:プロセスガスとの不適切な反応を防ぎ、副生成物によるウェハ汚染リスクを低減する。。

● 安定したガス流れ:プラズマ分布の均一化に寄与し、局所欠陥率を低減する。

● 先端プロセスへの適合:ナノメートル級ノードにおいて、微細構造加工の一貫性を担保する。

これらの特性により、セラミックノズルはウェハおよびプロセス環境を効果的に保護するとともに、半導体メーカーに堅牢な長期量産基盤を提供し、高精度マイクロエレクトロニクス製造の歩留まりと安定性を両面から高める。

設計・選定の要点

プラズマエッチングシステムにおいて、セラミックノズルの設計は耐久性を左右するだけでなく、噴流形態、プラズマ密度分布、エッチングの面内均一性にも直接影響する。そのため、選定にあたってはセラミックス材料の純度、機械特性、ガスダイナミクス特性、耐プラズマ性、ならびに装置構造との適合性を総合的に考慮する必要がある。エンジニアリングチームは通常、以下の重要観点から慎重に評価する。

● 材料の安定性・適用性

ノズル材料には、耐プラズマ侵食性、耐熱性、低パーティクル発生(粒子脱落の抑制)が求められる。高純度アルミナ(Al₂O₃)、窒化アルミニウム(AlN)、ジルコニア(ZrO₂)などは、プロセスの温度ウィンドウおよび使用ガス種(化学環境)に応じて選定し、セラミックス部材の経時劣化を抑制する。

● ノズル流路構造の設計

流路径、テーパ角、出口形状などは、ガスの拡散均一性を大きく左右する。設計が不適切な場合、局所的なプラズマ密度の過不足が生じ、エッチングレートの面内ばらつきにつながり、加工精度を低下させる。

● 寸法精度と組込み適合性

ノズルはチャンバーのガス配管インターフェース、取付座、全体の流場設計と高精度に整合させる必要がある。わずかな公差逸脱でもガス流れが不安定化したり、局所的な電場分布を変化させたりする可能性があるため、高い加工精度は重要な選定指標となる。

● 優れた耐食性

フッ素系・塩素系など強腐食性のプロセス雰囲気下では、セラミックノズルが高い化学安定性を維持することが不可欠である。表面粗化や微視的なエッチングが進行すると、流れ場やプラズマ品質を乱す要因となり得る。

● カスタム適合(特注対応)能力

プラズマエッチング装置は機種ごとにチャンバー構造、取付インターフェース、ガス系レイアウトが異なる。カスタムのセラミックノズルソリューションにより、より高い適合性とプロセス互換性を実現できる。

これらの要素を総合的に最適化することで、プラズマエッチングのプロセス安定性と歩留まりを向上させるとともに、ノズル故障に起因するダウンタイムや保全コストの低減にもつながる。

おわりに

プラズマエッチング装置において、セラミックノズルはガス流量分布の制御、プラズマ形状の安定維持、そしてエッチング均一性・パーティクル制御・プロセス信頼性の確保に直結する重要部品である。高品質なセラミックノズルソリューションは、プロセス安定性の向上、装置メンテナンス周期の延長、パーティクル汚染リスクの低減に貢献し、半導体製造における高い歩留まりと優れたコスト効率を実現する。

プラズマエッチング装置向けの高性能セラミックノズルをお探しの方、または構造のカスタム設計、材料選定、技術最適化のご要望がございましたら、ぜひJFMまでお問い合わせください。JFMは高純度ファインセラミックスの製造、精密加工、ならびにエッチング装置の中核部品供給において豊富な実績を有し、より高信頼・高精度な先端プロセスの実現を支援いたします。

JFMへ今すぐご連絡のうえ、セラミックノズルのカスタムソリューションおよび技術サポートについてご相談ください。

FAQ

Q1:プラズマエッチングにおいて、セラミックノズルはどの程度の温度まで耐えられますか?

高品質なアルミナ(Al₂O₃)や窒化ケイ素(Si₃N₄)などのエンジニアリングセラミックスは優れた耐熱性を備えており、プラズマエッチング工程における高温反応環境に適応します。連続的な熱サイクル条件下でも、構造の安定性を維持できます。

Q2:どのセラミックノズルが、どのガス雰囲気に適していますか?

セラミックノズルは多くの腐食性プロセスガスに対して高い化学的安定性(不活性)を示します。フッ素系ガス(SF₆、CF₄)、塩素系ガス(Cl₂)、酸化性ガス(O₂)などに対応し、複雑な化学雰囲気下でも長期安定使用が可能です。

Q3:ノズルの一般的な寿命はどれくらいですか?

セラミックノズルの寿命は、プロセス条件、プラズマ強度、ガス種、洗浄・保守状況などの要因に大きく左右されます。一般に、高耐摩耗タイプのセラミックノズルは長時間の連続運転に適しており、ノズル孔の摩耗や付着物(デポジット)の状態を定期的に点検することで、寿命評価と延命につながります。

Q4:セラミックノズルの使用でパーティクル汚染は発生しますか?

高緻密なセラミック材料はスパッタ率が低く、プラズマのイオン衝撃下でもパーティクルの発生が少ない傾向があります。反応チャンバーの高いクリーン度維持と、エッチングプロセスの安定化に寄与します。

Q5:セラミックノズルはカスタム対応できますか?

可能です。装置チャンバー構造に合わせて、ノズル孔形状、孔径、長さ、材質、表面粗さ(仕上げ)などの各種パラメータをカスタマイズし、装置およびプロセス要件に最適化した設計に対応します。

Q6:セラミックノズルの長期的な性能安定性を保つには?

使用時は強い機械的衝撃や、管理されていない熱衝撃(急冷・急加熱)を避け、規定手順に従って洗浄を実施してください。あわせて、ノズル孔の摩耗・閉塞(詰まり)を定期的に点検し、材料適合性のある環境下で運用することが重要です。

Q7:金属ノズルと比べたセラミックノズルの利点は何ですか?

セラミックノズルは一般に、耐熱性・耐食性・耐摩耗性に優れ、寸法安定性も高いという特長があります。適切なプロセス条件下では、エッチングの再現性/均一性やウェハ歩留まりの向上に寄与し、消耗品交換頻度とメンテナンスコストの低減にもつながります。