多孔質セラミックスの製造プロセス

- 2025-12-04 技術ニュース

多孔質セラミックスは、原料の選定から成形、焼結、仕上げ加工に至るまで、各工程で精密に制御されることで、優れた性能と均一な微細構造を実現します。孔径や構造、純度を高精度に管理することで、半導体やハイテク産業の厳しい要求に応えます。成形・焼結・仕上げなどの技術によって、強度・均一性・ガス透過性を最適化し、原料から完成品に至るまでの一貫した製造プロセスが、現代の多孔質セラミックスの品質を決定づけています。

高精度加工技術や先端材料の分野では,多孔質セラミックス(porous ceramics)は,その特徴的な微細孔構造と優れた特性により,半導体,電子機器,エネルギー,環境関連など幅広い産業で重要な基盤材料として用いられている。

多孔質セラミックスは,単なる「孔のあいたセラミックス」ではなく,内部構造を制御することで所望の機能を引き出す高機能材料の一つである。真空チャック用の吸着部材やガス分配部品,微粒子除去用フィルター,さらには熱マネジメント部材に至るまで,その性能は製造プロセスに大きく依存している。

多孔質セラミックスとは

1.気孔構造による分類

● 貫通気孔(Through Pores)

気孔チャネルが厚さ方向に材料を貫通し,入口と出口が材料の対向面に位置するもの。

● 開放気孔(Open Pores)

気孔同士が相互に連通し,かつ材料外表面ともつながっており,流体が浸透可能な三次元ネットワーク構造を形成するもの。

● 閉じた気孔(Closed Pores)

気孔が母材内部に完全に閉じ込められ,互いに孤立していて,気孔同士も外部とも連通していないもの。

2.細孔構造による分類

● 発泡セラミックス(気孔率 80〜90%)

多数の相互連通気孔を有する多孔質セラミックス。

● ハニカムセラミックス(気孔率 約70%)

気孔チャネルが互いに平行に配列している構造をもつもの。

● 粒子焼結セラミックス(気孔率 30〜50%)

粒子同士の焼結により形成され,気孔が比較的均一に分布しているもの。

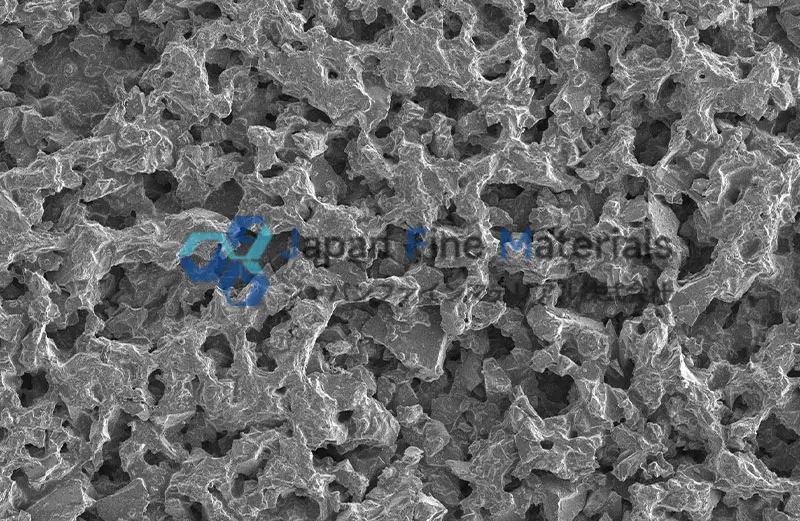

3、微視的な特徴

多孔質セラミックスは,微視的にはおおよそ次のような特徴で捉えることができる。

● 均一に分布した気孔形態(球状,ハニカム状,連通多孔質ネットワーク状 など)

● セラミックス粒子の焼結によって形成された安定な骨格構造

● 調整可能な孔径分布と流体透過特性

● 適度な気孔率を確保しつつ,高い機械的強度を両立できること

半導体製造分野においては,多孔質セラミックスはウェハ薄化・研磨,レジスト塗布・現像,洗浄・スピン乾燥,ウェハ検査,各種ろ過システムなどの装置部材として広く用いられており,その特性はプロセスの安定性や歩留まりに直接影響を及ぼす。

多孔質セラミックスの原料選定:性能の基盤

多孔質セラミックスは,アルミナ,炭化ケイ素,コーディエライトなどの高品質なセラミックス原料を主成分とし,成形および特殊な高温焼結プロセスを経て製造される材料である。開放気孔の孔径を制御でき,かつ高い開放気孔率を実現できることを特徴とする。その性能の出発点となるのが原料の選定である。

代表的な原料としては,次のようなものが挙げられる。

● 酸化アルミニウム(Al₂O₃,アルミナ):高強度で化学的安定性にも優れ,構造部材・支持体用途に適する。

● 炭化ケイ素(SiC):高い耐食性と耐熱性を有し,プラズマ雰囲気や苛酷なプロセス条件での使用に適する。

原料の粒子形状,粒度分布および純度は,成形体(グリーン体)の緻密さや気孔の生成挙動に直接影響を及ぼす。半導体など,高いクリーン度が求められるプロセス要求に対応するため,原料には通常,厳格な精製および分級処理が施され,材料の清浄度,加工性,焼結時の安定性が確保される。

さらに,原料間の混合比,粒度分布設計,表面改質処理などは,最終的な孔構造の均一性,孔壁厚さ,およびガス流通特性に大きく影響する。高純度原料を用いることにより,製造工程における不純物の析出を低減し,半導体製造プロセスの安定性と高い歩留まりの確保に寄与する。

成形方法:孔構造を構築する中核プロセス

多孔質セラミックスの優れた性能と多様な機能は,主として内部に形成された制御可能な孔構造に由来する。孔径,気孔率,孔形態,連通性といった主要パラメータは,材料の流体透過特性を決定するだけでなく,力学特性,熱伝導特性,吸着特性および触媒特性にも大きな影響を及ぼす。

特定の用途要求に応じた孔構造を実現するため,成形段階で所望の孔構造を直接構築できる各種の専用成形法が開発されてきた。現在,主流となっている成形方法は,おおよそ次の六つに分類される。

1.押出成形法(Extrusion Forming)

セラミックスラリーまたは可塑性の成形体を,所定の細孔チャネル構造を有するダイスに強制的に通過させ,連続的に貫通した規則的な孔チャネルを直接形成する方法である。

● 高度に配向し,平行に配列した孔チャネルをもつハニカム構造やマルチチャンネル構造の作製が可能である。

● 自動車排ガス用触媒担体やディーゼルパティキュレートフィルターなど,高い流通性が要求される用途に適する。

● 孔径および壁厚はダイス設計によって精密に制御でき,大規模な工業生産に適している。

2.造孔剤添加法(Pore Former Addition)

セラミックス粉末に可燃性または可溶性の造孔剤を混合し,成形後,焼結プロセス中に造孔剤を除去することで対応する気孔を形成する方法である。

● プロセスが単純でコストも低く,中程度の気孔率と機械強度の両立が求められる部材に適する。

● 造孔剤の粒径,形態および添加量を調整することにより,球状,板状,多面体状など,さまざまな細孔構造を実現できる。

● ガス拡散板,生体用スキャフォールド,吸着担体などに広く用いられている。

3.凍結乾燥法(Freeze Casting / Freeze Drying)

スラリーを凍結させ,生成した氷晶を昇華により除去することで配向性のある孔チャネルを形成し,方向性をもつ孔構造を得る方法である。

● 高度に配向し,貫通した層状または柱状の孔構造を構築できる。

● 孔チャネルの方向性は,凍結速度,温度勾配,金型設計などにより精密に制御可能である。

● 熱マネジメント用コンポーネント,組織工学用スキャフォールド,高効率なガス/液体輸送デバイスなどに特に適している。

4.ゾル–ゲル法(Sol–Gel)

ゾル–ゲル反応を利用し,ゾルがゲル化する過程におけるコロイド粒子の集積によって細孔構造を形成し,ゲル化および熱処理を経てナノスケールの微細孔を得る方法である。

● 細孔径が小さく分布も均一であり,半導体向けの微細孔均一化部材に特に適している。

● ゲルの架橋速度やスラリーの硬化条件を調整することで,細孔構造を精密に制御できる。

● 後続の焼結プロセスにおいて骨格構造を維持しやすく,材料全体の強度向上に寄与する。

5.発泡法(Foaming)

化学反応または機械的撹拌によってスラリー中に気泡を発生させ,高い気孔率をもつ多孔質構造を形成する方法である。

● 気孔の連通性が高く,ろ過,断熱,吸音などの用途に適する。

● スラリー粘度,撹拌条件,硬化条件などを制御することで,孔径や気孔密度を調整できる。

● 大面積品や低密度の多孔質セラミックス製品の製造に適している。

6.有機フォーム含浸法(Organic Foam Impregnation / Replica)

開放気孔構造をもつ有機フォーム(例:ポリウレタンスポンジ)をセラミックスラリーに浸漬し,フォーム骨格表面にラリーを付着させる。その後乾燥し,高温で有機相を焼失させることで,フォーム構造を反転させた多孔質セラミックス骨格を得る方法である。

● 元のフォームがもつ高度に連通した三次元ネットワーク構造を忠実に再現でき,高い気孔率が得られる。

● 孔径は使用するフォームによって決まり,一般に数百 μm 程度であり,溶融金属用フィルター,高温断熱材,バイオセラミックススキャフォールドなどに利用される。

● 孔壁が比較的薄いため,力学強度は低くなりがちであり,多くの場合,後工程での緻密化処理などによる補強が必要となる。

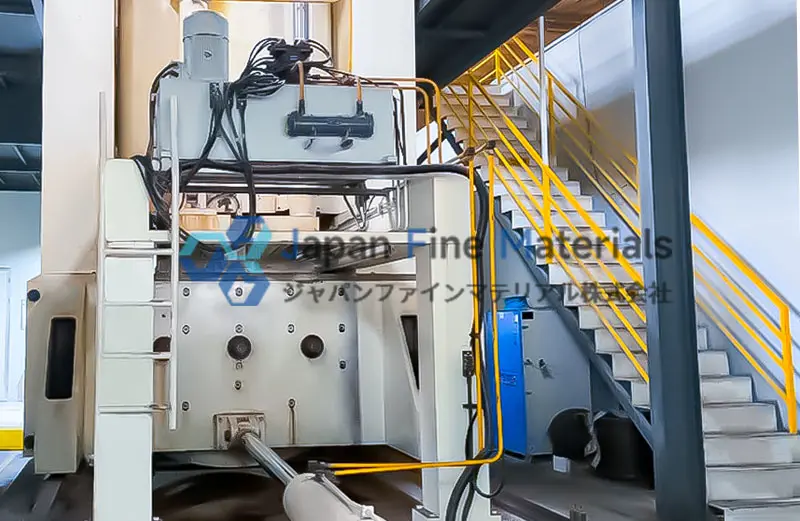

成形プロセス:構造の均一性・安定性の確保

成形段階は,多孔質セラミックス製造において前後工程をつなぐ中核工程である。成形体の幾何学的精度を決定するだけでなく,気孔の均一性,孔径の安定性,さらには後続の焼結挙動にも直接影響を及ぼす。

代表的な成形方法として,以下のようなプロセスが用いられる。

● 乾式プレス成形(Dry Pressing)

セラミックス粉末を金型内で加圧して成形する方法であり,規則形状の板材やブロック体に適する。

プロセスが簡便で再現性も高い一方で,複雑な孔チャネル構造や薄肉部品では,粉末の流動性や圧縮の均一性を十分考慮した金型設計が不可欠となる。

● 冷間等方圧プレス(Cold Isostatic Pressing:CIP)

多方向から均一な圧力を付与することで,成形体の密度および気孔分布をより均一化する方法である。

高精度が求められる部品に適しており,孔構造のばらつきを低減し,成形体の緻密性を高めることで,後続の焼結工程に対して安定した基盤を提供する。

● 押出成形(Extrusion)

セラミックススラリーあるいは可塑性ペーストをダイスから押し出して成形する方法で,連続した棒状,管状,ハニカム構造などを作製できる。

配向性をもつ孔チャネルの制御が可能であり,ガス拡散や熱流制御など,方向性を活かした機能性用途に適している。

● 泥しょう鋳込み成形 / スリップキャスティング(Slip Casting)

セラミックススラリー(泥しょう)を石膏型などに注入し,脱水・固化させて成形する方法である。

複雑形状部品や薄肉構造,微細孔を有するコンポーネントに適しており,高い形状再現性を実現しつつ,孔構造の均一性も確保しやすい。後続の精密加工と組み合わせることで,カスタマイズ設計にも柔軟に対応できる。

実際の製造現場では,成形プロセスは粉体配合,造孔剤の分散状態,金型設計などと組み合わせて総合的に最適化される。例えば,スラリーの流動特性を調整したり,圧力分布を制御したりすることで,成形体(グリーン体)における局所的な気孔のつぶれや密度ムラを効果的に抑制することができる。

さらに,高精度が要求される半導体向けコンポーネントでは,成形後に半製品段階での検査や予備トリミングを実施し,孔構造および表面平坦性が後続の焼結・加工工程の要求水準を満たしていることを確認する。

このように,成形プロセスは成形体の構造安定性を左右するだけでなく,多孔質セラミックスの機能を最大限に引き出すための基盤を形成するものであり,製造フロー全体の中で欠かすことのできない要素である。

焼結プロセス:孔構造と機械的強度の両立

焼結は,多孔質セラミックス製造における極めて重要な工程であり,高温によってセラミックス粒子間の拡散・結合を促し,強固な骨格構造を形成すると同時に孔構造を固定するプロセスである。焼結プロセスは,材料の力学特性を決定づけるだけでなく,細孔経路の均一性,骨格の安定性,さらには後続の加工性や実使用時の性能にも直接影響を及ぼす。

採用する焼結方式の違いは,多孔質セラミックスの最終特性に大きな差をもたらす。

● 通常焼結(Conventional Sintering)

制御された雰囲気中で段階的に昇温し,粒子間の拡散により緊密な結合を進行させることで孔構造を固定し,十分な機械的強度を付与する方法である。

昇温速度や保持時間を適切に最適化することで,気孔の均一性を維持しつつ,骨格構造の安定性を高めることができる。

● 真空焼結(Vacuum Sintering)

真空環境下で焼結を行うことで,不純物の吸着やガスの残留を効果的に低減し,細孔経路の完全性と材料の高純度を確保する方法である。

特に半導体関連部材や高機能電子部品など,高いクリーン度が要求される用途に適している。

● 放電プラズマ焼結(Spark Plasma Sintering:SPS)

パルス電流によりセラミックス粒子を急速加熱し,短時間での緻密化を図りながら孔構造を保持する焼結法である。

より微細で均一な孔壁構造を得やすく,材料全体の強度および耐久性の向上に寄与する。

● マイクロ波焼結(Microwave Sintering)

電磁波を用いてセラミックス内部を直接かつ均一に加熱する焼結法であり,プロセスの高速化が可能である。複雑な三次元構造や多方向の孔チャネルを有する多孔質セラミックスに適しており,細孔の崩壊リスクを低減しつつ,細孔経路の連通性や配向性を維持しやすい。

さらに,焼結プロセスにおける雰囲気条件,温度勾配,保持温度・保持時間の精密制御も,多孔質セラミックスの性能安定性を確保するうえで重要な要素である。

適切に設計された焼結戦略により,孔構造と骨格強度のバランスがとれた多孔質セラミックスを実現でき,高温,腐食環境,真空環境といった過酷条件下においても,信頼性の高い機械的特性と機能を長期にわたり発揮させることが可能となる。

後処理と品質管理

焼結後の多孔質セラミックスは,材料の機能性およびプロセス適合性を確保し,長期安定性と信頼性を向上させるために,一般に一連の後処理を施す必要がある。

● 表面研削・研磨(Grinding and Polishing)

精密研削および研磨によりセラミックス表面の平坦度を高め,真空吸着チャックやウェハチャックにおいてウェハやワークと均一に接触させる。これにより,局所的な応力集中を抑制し,プロセス安定性を向上させる。

● 孔径および流通特性の検査(Pore Size and Airflow Inspection)

高精度な評価手法を用いて,気孔分布,連通性,透気(透液)特性を測定し,孔構造が設計どおりであることを確認する。これにより,半導体プロセスにおけるガス/液体の均一分布に関する厳格な要求を満たすことができる。

● 表面コーティング処理(Surface Coating Treatment):

用途に応じて,耐食性コーティング,防汚・低コンタミネーションコーティング,あるいは機能性コーティングを付与する。これにより,材料の化学的安定性向上,粒子の脱落抑制,ガス/液体の流動特性改善などが図られ,コンポーネントの寿命延長につながる。

● 機械加工およびカスタム開孔(Machining and Customized Apertures):

複雑な装置構造に対応するため,精密機械加工やレーザー加工による開孔・溝加工等を行い,孔道の位置,寸法,方向を所望の機能仕様に合わせて最適化する。これにより,装置への組み込み性や実装時の整合性が向上する。

● 洗浄とコンタミネーション低減(Cleaning and Contaminant Reduction):

半導体および高精度電子デバイス用途では,多孔質セラミックスに対し厳格な洗浄プロセスを適用し,残存する造孔剤,粉じん,微粒子などの不純物を除去する。これにより,材料の清浄度がプロセスのクリーン度要求を満たすことを保証する。

● 全体性能の評価・検証(Overall Performance Validation):

気孔率・孔径分布の評価,機械特性試験,透気度測定,熱流・気流シミュレーションなどを組み合わせ,多孔質セラミックスコンポーネントの機能と信頼性を総合的に検証する。これにより,出荷される製品が実際のプロセス条件下で期待どおりの性能を発揮することを確実にする。

これらの後処理および厳格な品質管理を通じて,多孔質セラミックスはハイエンド製造装置の中で長期にわたり安定動作するだけでなく,半導体プロセスの精度向上と生産性向上に大きく寄与する材料となる。

応用分野と代表的製品

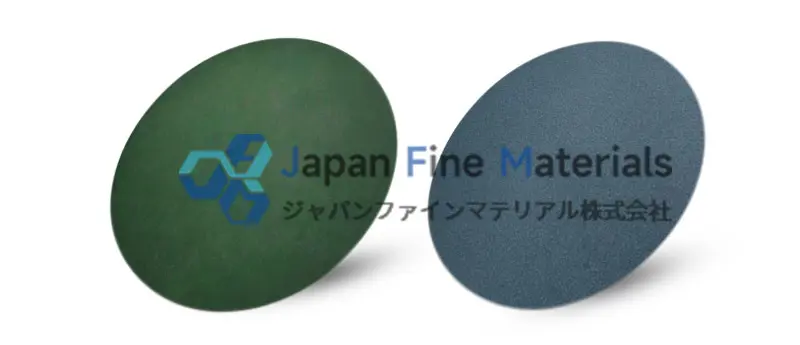

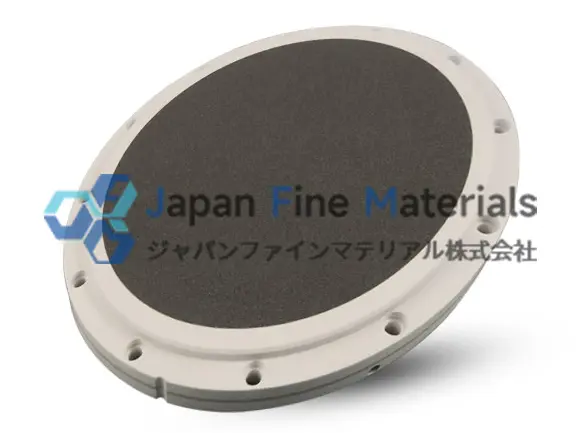

JFM が提供する多孔質セラミックス製真空チャックは,ウェハダイシング,ウェハ検査,スクリーン印刷などの各工程に広く使用されている。真空チャックのワーク面には多孔質セラミックスを採用しており,用途に応じて酸化アルミニウム(Al₂O₃)または炭化ケイ素(SiC)を選択することができる。

多孔質セラミックスの気孔径は 2 μm〜100 μm の範囲で設計可能であり,吸着の均一性,クリーン度および耐食性に対するさまざまな要求に対応する。

ベース部の材質としては,アルミニウム合金,ステンレス鋼,セラミックスから選択でき,各種装置プラットフォームとのマッチング性を高めつつ,必要な構造強度を確保し,熱的安定性および取付け互換性との両立を図っている。

|

|

おわりに

多孔質セラミックスの製造は,材料科学の厳密さとエンジニアリング設計の柔軟性とを高い水準で両立させる取り組みである。一方では,粉体特性,孔構造制御および熱処理プロセスに関する精緻な理解に依存し,他方では,気孔率,機械的強度および機能特性のバランスを総合的に最適化することが求められる。

この多次元的な協調設計こそが,多孔質セラミックスを半導体製造における高信頼性の基幹材料の一つたらしめている要因である。

半導体プロセス向けに,特殊な要求を有する多孔質セラミックス部品を検討している場合には,ぜひ JFM までご相談いただきたい。お客様の用途要件に基づき,孔径,通気特性および幾何学構造を最適に設計し,高い信頼性を備えた多孔質セラミックスソリューションを提供する。