半導体エッチング用セラミックフォーカスリング材料

- 2025-11-25 技術ニュース

最適なセラミック焦点リング材料の選び方について解説します。アルミナ(酸化アルミニウム)、窒化ケイ素、その他のセラミック材料が、半導体のプラズマエッチングプロセスにおいて焦点リングとして理想的である理由や、それぞれの特性・利点について詳しく学びましょう。

現代の半導体製造において、セラミックフォーカスリングは、プラズマエッチングおよび成膜(デポジション)装置に使用される重要な消耗部材の一つです。プラズマ分布の最適化を通じてウェハ周縁部のエッチング均一性および加工精度の維持に寄与するだけでなく、製品歩留まり、装置稼働寿命、さらには総生産コストに大きな影響を及ぼす要素でもあります。

フォーカスリングは、高温環境、高エネルギーイオンの衝撃、さらには腐食性ガスにさらされる極めて苛酷な条件下で使用されるため、その材料選定は性能・耐久性を左右する極めて重要な要因となります。

材料特性がセラミックフォーカスリング性能に及ぼす重要性

セラミックフォーカスリングの材料選定においては、耐腐食性、熱安定性、機械的強度、そしてコストの最適なバランスを取ることが極めて重要です。

プラズマエッチングやCVD成膜プロセスでは、フォーカスリングは以下のような苛酷な環境にさらされます。

● 高温環境:局所温度が数百℃に達する場合があり、高温下でも構造安定性を維持できる材料が求められます。

● 腐食性ガスの影響:ハロゲン系など反応性の高いガスはリング表面を腐食し、寿命を低下させます。

● プラズマによるイオン・粒子衝撃:高エネルギー粒子の衝突は、表面に微細クラックやパーティクル剥離を発生させ、ウェハの歩留まりに悪影響を及ぼす可能性があります。

● 機械的応力および熱衝撃:装置の着脱や急激な温度変動により応力が発生するため、十分な靭性と耐クラック性が必要です。

これらの理由から、材料選定は以下の重要要素に直接関係します。

● エッチング均一性:製品歩留まりに直結

● 装置メンテナンス頻度:ダウンタイムおよび運用コストの増減に影響

● パーティクル汚染リスク:ウェハ品質および最終デバイス性能に影響

セラミックフォーカスリングの材料種類

アルミナ(Alumina, Al₂O₃)

アルミナセラミックスは、最も一般的に使用されているフォーカスリング材料です。製造プロセスが確立しており、性能が安定しているうえ、コスト面でも優れていることから幅広く採用されています。

高い硬度、優れた電気絶縁性、耐摩耗性を備えており、中〜低エネルギーのプラズマや腐食性ガスに対して一定の耐性を発揮します。

標準的なプロセスノードや大量生産の現場に適しており、材料コストが比較的低いことに加え、加工しやすく供給が安定しているため、短納期での対応が可能です。

窒化ケイ素(Silicon Nitride, Si₃N₄)

窒化ケイ素は、優れた耐熱衝撃性と高い機械強度から、要求レベルの高いプロセスで特に重視される材料です。

低い熱膨張係数、高強度、良好な耐摩耗性を備えており、腐食性ガスに対しても比較的強い耐性を示します。

高温エッチングや熱衝撃が頻発する条件、さらには高い加工精度が求められるウェハ製造プロセスに適しています。

使用寿命を大幅に延ばし、交換頻度の低減によって装置のダウンタイムコストを抑えることができます。

炭化ケイ素(Silicon Carbide, SiC)

炭化ケイ素は、先端プロセス向けフォーカスリング材料の代表格であり、とくに7nm以下の微細プロセスでその優位性が顕著です。

極めて高い硬度、優れた熱伝導性、強い耐腐食性、低い熱膨張係数を備えており、先端ロジックチップ、AIチップ、高付加価値デバイスの製造工程に適しています。

使用寿命を大幅に延ばし、エッチング均一性の向上やパーティクル汚染の低減に寄与します。

酸化イットリウム(Yttria, Y₂O₃)

酸化イットリウムセラミックスは、半導体製造を含む高温プロセスで採用が進んでいる材料で、とくに高エネルギーエッチングや特殊な雰囲気下のプロセスに適しています。

高い融点と優れた耐熱性、強い化学的安定性を有し、高エネルギープラズマの衝撃にも耐えられる特性を備えています。主に、高出力エッチング装置や腐食性の強い反応ガス環境で使用されます。

窒化アルミニウム(Aluminum Nitride, AlN)

窒化アルミニウムは、高い熱伝導率と機械強度を兼ね備え、効率的な放熱によって局所的な過熱を抑え、エッチング均一性への悪影響を軽減する材料です。

高い熱伝導率、適度な熱膨張係数、良好な耐腐食性を特徴とし、高温エッチングや成膜プロセス、特にウェハサイズが大きく、電力密度の高い装置に適しています。

熱分布の最適化や局所過熱の抑制により、エッチングプロセスの安定性向上に貢献します。

|

|

|

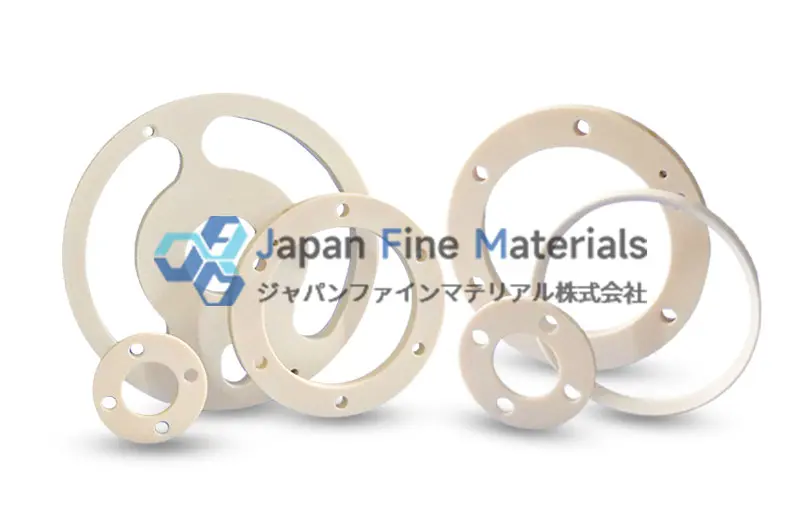

| 部分陶瓷环展示 | ||

材料選定の考え方と判断ポイント

|

主な目的 |

推奨材料 |

特徴・利点 |

|

コスト抑制、大量生産 |

アルミナ |

コストパフォーマンスに優れ、成熟ノードに最適。加工技術が確立しており、短納期での供給が可能。 |

|

高温安定性、耐熱衝撃性 |

窒化ケイ素 |

使用寿命が長く、ダウンタイム低減が期待できる。高温、熱衝撃が頻繁なプロセスに適する。 |

|

高い機械的強度が必要 |

ジルコニア |

耐クラック性が高く、メンテナンス頻度が高く機械的衝撃のある環境に適する。 |

|

先端・高度プロセス |

炭化ケイ素 |

耐食性、均一性、寿命のバランスに優れ、微細プロセスへの適合性が評価されている。 |

|

高温かつ低パーティクル要求 |

酸化イットリウム |

化学的安定性と高温強度に優れ、特殊雰囲気下でのエッチング工程に適する。 |

|

高い熱伝導・放熱性 |

窒化アルミニウム |

高い熱伝導率により局部過熱リスクを低減。高出力エッチング装置への適用が可能。 |

|

軽量化とガス透過性要求 |

多孔質セラミックス |

ガス均一分布の実現が可能。特定の堆積やエッチングプロセスに適し、軽量化に寄与。 |

材料を選定する際に考慮すべき追加要素:

● 装置タイプとプロセス条件:エッチング装置やCVD装置の種類によって、求められるフォーカスリング材料特性は大きく異なります。

● ウェハサイズ:大口径ウェハでは熱衝撃が大きくなり、材料の熱特性がより重要となります。

● 交換サイクル:生産効率やメンテナンス計画に応じて、長寿命材料を選ぶことで装置停止の削減につながります。

おわりに

セラミックフォーカスリングの材料は、部品自体の寿命を左右するだけでなく、半導体のエッチングおよび成膜プロセスの安定性にも直結する重要な要素です。

企業は、プロセス要件、ウェハサイズ、装置タイプ、コスト要件を踏まえ、自社の工程に最適化された材料を選定することで、生産効率の向上、コスト管理、製品歩留まりの確保といった重要な指標のバランスを取ることができます。

高性能かつカスタマイズ可能なセラミックフォーカスリングをお探しであれば、JFM は信頼できるパートナーです。

材料選定からエンジニアリング設計、最終納品までを一貫してサポートし、半導体製造における厳しい要求に応える最適なソリューションをご提供します。

お客様の生産性・安定性向上に貢献することをお約束いたします。

セラミックフォーカスリングに関するFAQ

Q1:セラミックフォーカスリングはどのくらいの頻度で交換が必要ですか?

材質によって寿命は大きく異なります。一般的な目安としては、

● アルミナ:およそ 50バッチ前後

● 窒化ケイ素:およそ 100バッチ前後

● 炭化ケイ素:200バッチ以上 の長寿命が期待できます

Q2:どの材質が高温や腐食環境に強いですか?

高温・強腐食環境に最も強いのは 炭化ケイ素(SiC) です。次いで 窒化ケイ素(Si₃N₄) が優れ、

アルミナ(Al₂O₃) は標準的なプロセスに適しています。

Q3:フォーカスリングの寿命を延ばす方法はありますか?

● 高耐久材料(SiC、Si₃N₄など)を選定する

● エッチングパワーやガス配比を最適化する

● 熱衝撃や機械的ストレスを可能な限り低減する

といった対策が有効です。

Q4:材料によってエッチング均一性は変わりますか?

はい、変わります。高硬度・低熱膨張の材料(SiC、Si₃N₄など) は形状変化が少なく、エッチング均一性やウェハの歩留まり向上に寄与します。

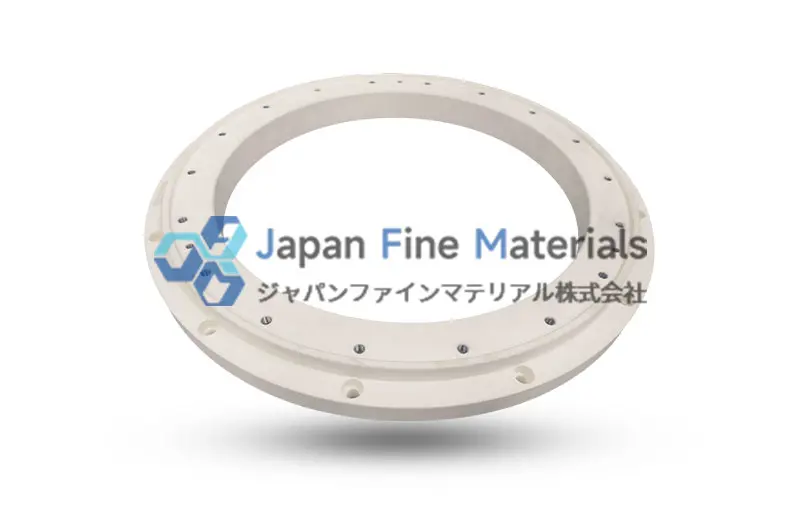

Q5:セラミックフォーカスリングはカスタム対応できますか?

はい、可能です。材料、寸法、構造など、お客様のプロセス条件に合わせて、図面やサンプルをもとに設計・製作いたします。多様な装置・工程に最適化したカスタムソリューションをご提供します。