ウェハチャックとは? なぜそれほど重要なのか

- 2025-11-24 技術ニュース

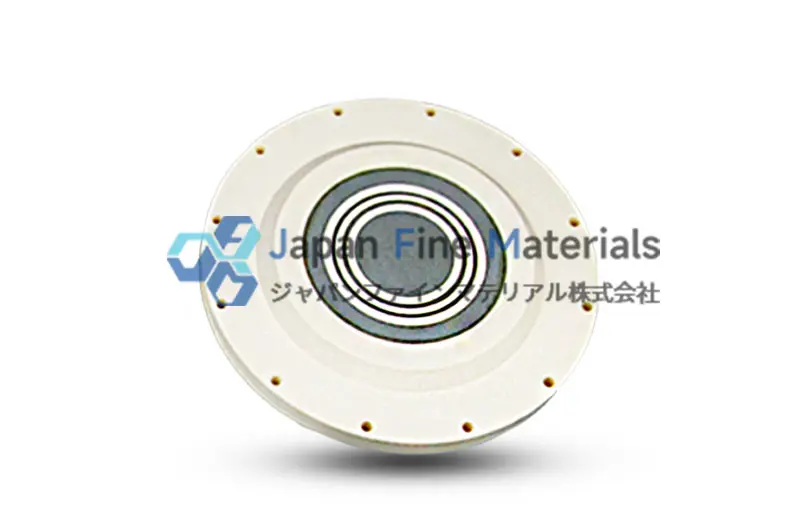

ウェハチャック(Wafer Chuck)は、ウェハ固定用ステージとも呼ばれ、半導体製造装置においてウェハを正確に保持・固定する重要な部品です。ウェハは、フォトリソグラフィ、エッチング、薄膜成膜、化学機械研磨(CMP)など、すべての加工工程で高い安定性が求められます。

半導体製造では、ウェハはフォトリソグラフィ、エッチング、イオン注入、研磨、CMPなどの各工程で、正確に固定され、安定して支えられる必要があります。わずかなズレでもチップの歩留まりに影響を与える可能性があります。

ウェハチャックは、ウェハ製造装置の中核部品として、ウェハの固定・位置決め・保持を担います。特に近年では、優れた総合性能を持つセラミック製ウェハチャックが、先端プロセスで広く採用されています。

ウェハチャックとは?

ウェハチャック(Wafer Chuck)は、ウェハ固定用ステージとも呼ばれ、半導体製造装置においてウェハを正確に保持・固定する重要な部品です。ウェハは、フォトリソグラフィ、エッチング、薄膜成膜、化学機械研磨(CMP)など、すべての加工工程で高い安定性が求められます。わずかなズレでもチップの歩留まりや性能に影響を与える可能性があります。

簡単に言えば、ウェハチャックはウェハの「舞台」のような存在で、精密工程中にウェハをしっかりと保持し、反りや滑り、汚染を防ぎます。単に機械的に固定するだけでなく、材料や構造設計により、高温・高圧・強い腐食性環境下でもウェハを安全に保持します。

半導体プロセスがより微細化する中で、ウェハのサイズや加工精度が向上するにつれ、ウェハチャックの重要性はますます高まっています。高性能なウェハチャックは、生産歩留まりの向上だけでなく、装置の寿命延長やメンテナンスコストの低減にも寄与し、半導体製造装置メーカーやウェハ工場にとって欠かせない部品となっています。

タイプと動作原理

ウェハチャックの役割は、半導体製造工程においてウェハを安定かつ無損傷で固定し、フォトリソグラフィ、エッチング、研磨、検査などの工程でウェハがずれたり損傷したりしないようにすることです。固定方式に応じて、一般的に以下の3種類に分類されます。

真空チャック(Vacuum Chuck)

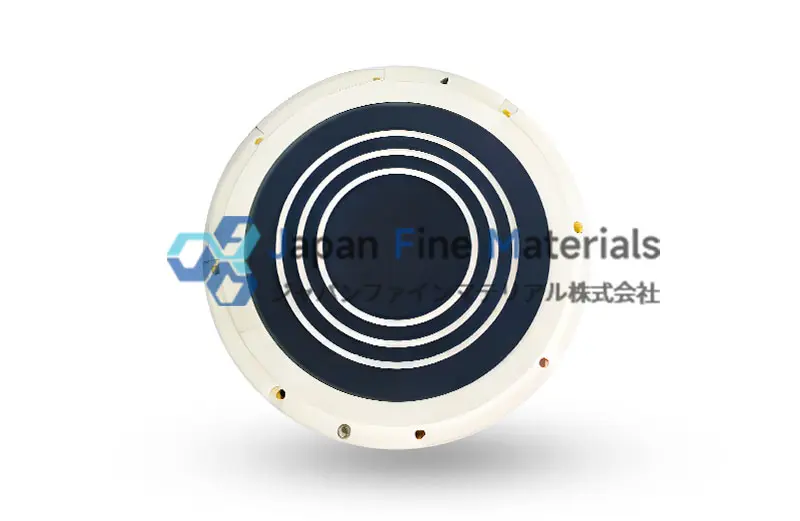

ウェハ台の表面に真空(負圧)を発生させ、ウェハを吸着して固定する方式です。研磨やCMP、検査など、温度条件の厳しくない工程で安定した支持が必要な場合に適しており、操作中もウェハの平面性と位置精度を維持できます。

静電チャック(Electrostatic Chuck, ESC)

ウェハ台内部の電極から電荷を放出し、ウェハと台面間に静電力を発生させて吸着する方式です。高温環境下でもウェハを安定して保持できるため、フォトリソグラフィ、エッチング、薄膜成膜などの先端プロセスで広く使用されています。

機械式チャック(Mechanical Chuck)

物理的なクランプやリングでウェハを固定する方式です。構造は簡単ですが、ウェハの端部に軽い圧力がかかる場合があるため、主に特殊な試験や少量生産で使用されます。

また、固定方式以外にも、ウェハチャックの設計ではウェハの平坦度、熱管理、クリーン性が重視されます。平坦度の高い表面は、ナノレベル工程での精密な貼り合わせを可能にします。熱管理設計によりウェハ温度を安定させます。また高クリーン性の材料や構造は、粒子汚染や静電放電による損傷を防ぎます。

セラミックウェハチャックの主な特長

優れた熱安定性

セラミックは高温・低温環境下でも寸法と性能を安定して保持できるため、エッチング、成膜、イオン注入などの高温または温度変化の大きい工程でもウェハの正確な位置決めを維持できます。これにより、ウェハの反りやずれのリスクを大幅に低減します。

高い電気絶縁性

セラミックは天然の絶縁特性を持つため、工程中に発生する電荷干渉を効果的に防ぎます。特にプラズマエッチングやイオン注入などの工程で、ウェハを静電損傷から守ります。

優れた耐摩耗性・耐腐食性

硬度が高く化学的に安定したセラミック表面は、腐食性ガスや頻繁なウェハ搬送・装卸の影響を受けても性能と表面品質を維持します。これにより、装置の寿命延長やメンテナンス・交換コストの低減が可能です。

高精度な表面平坦度

セラミックは高い平坦性と光沢を実現できるため、ウェハ吸着時に密着性を高め、真空吸着効率を向上させます。また、ウェハの破損、傷、粒子汚染のリスクも低減します。

低い粒子汚染リスク

金属材料と比較して、セラミックは使用中の粒子発生が少なく、半導体製造環境の厳しいクリーン度要求に対応できます。これにより、歩留まりの安定化にも寄与します。

軽量かつ高剛性

セラミックは軽量ながら十分な強度と剛性を持つため、ウェハ搬送用ロボットや位置決めシステムへの負荷を軽減し、装置運用の効率と安定性を向上させます。

過酷環境でも信頼の安定性能

セラミックウェハチャックは、高出力プラズマや超高真空環境でも安定動作します。EUV露光や3Dチップ製造など、最先端プロセスにも安心して使用できます。

半導体製造プロセスにおける応用

ウェハチャックは、半導体製造の前工程から後工程まで、ウェハを安定的に固定・保持する重要装置です。その性能は歩留まりやチップ品質に直結し、精密工程の安定性を支えます。

露光(リソグラフィー)

露光工程では、ウェハを高い平坦性でプラットフォームに固定する必要があります。ウェハチャックは吸着・保持によりウェハの反りや微小な移動を防ぎ、パターン位置合わせの精度を維持します。先端プロセスのチップ製造では、わずかなずれも回路不良につながるため、極めて重要です。

エッチング(Etching)

エッチング工程では、高真空環境と安定したイオン照射が必要とされます。ウェハチャックはウェハを確実に支持するだけでなく、優れた耐プラズマ腐食性を備えていることが重要です。これにより、材料の付着や微粒子による汚染を防ぐことができます。さらに、良好な熱伝導性により、長時間のエッチング中でもウェハの温度分布を均一に保ち、局部過熱を避けられます。

成膜(Deposition)

CVDやPVDなどの成膜工程では、ウェハ表面に金属膜や誘電体膜が堆積します。ウェハチャックには、高温や高エネルギープラズマ環境でも変形せず安定性を維持することが求められます。また、薄膜の均一な堆積を助けるだけでなく、表面設計により粒子の発生を抑え、歩留まりリスクの低減にも寄与します。

検査・計測(Inspection & Metrology)

検査工程では、ウェハの位置精度と無振動状態が顕微観察や光学検査の信頼性に直結します。ウェハチャックは真空吸着または静電吸着によりウェハを安定保持し、検査中の微小な移動を防ぐことで、誤信号や測定誤差の発生を抑えます。

先端パッケージング(Advanced Packaging)

ウェハレベルパッケージ(WLP)や3D ICの普及に伴い、ウェハチャックの用途は前工程から後工程の封止プロセスへと広がっています。大口径化・薄膜化が進むウェハを扱う際にも破損リスクを抑え、安定的に固定できる性能が求められます。

ウェハチャック選定ガイド

セラミック真空チャックを選定する際には、以下の要素を総合的に検討し、装置性能およびプロセスの安定性を確保する必要があります。

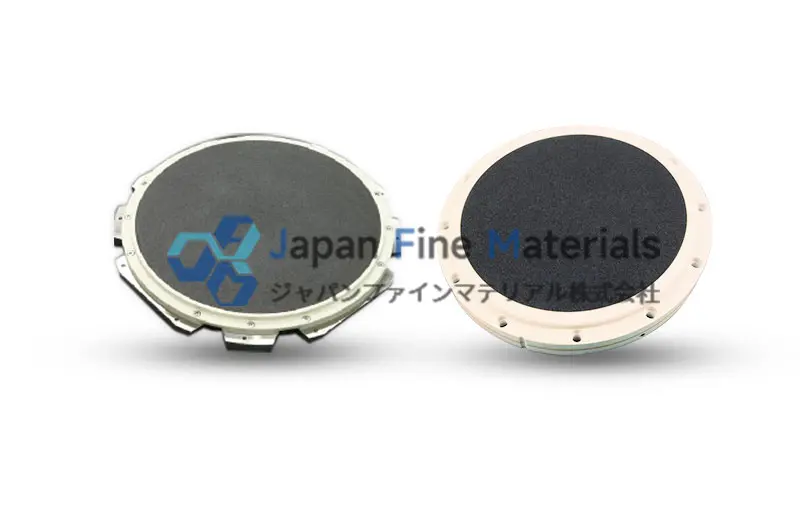

ウェハサイズと装置との適合性

ウェハ直径(200mm、300mmなど)および装置のモデルに応じて、適切なサイズのチャックを選択することで、ウェハの安定した保持が可能になります。

プロセス種別と使用環境

リソグラフィ、エッチング、薄膜堆積、CMP など、各プロセスでは求められる耐熱性、耐腐食性、絶縁性が異なります。実際のプロセス条件に応じて、材料特性やチャックの方式(静電チャック/真空チャック)を選定することが重要です。

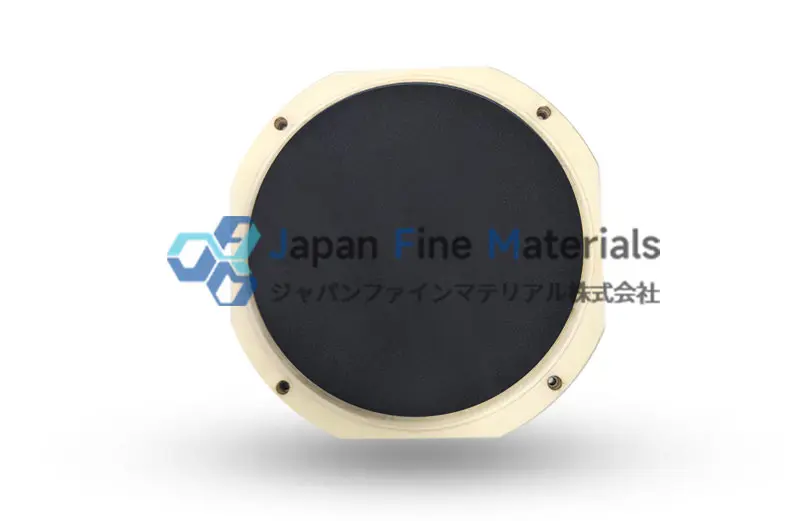

材料および表面特性

高純度セラミックスは、優れた絶縁性・耐腐食性・帯電防止性能を提供します。また、表面の平坦度や粗さはウェハ保持の安定性や加工良率に直接影響します。

使用寿命とメンテナンスコスト

耐摩耗性・耐腐食性・熱安定性に優れたセラミックチャックを選ぶことで、装置停止やメンテナンスの頻度を低減し、生産効率向上と総保有コスト(TCO)の削減が期待できます。

カスタマイズ対応

特殊プロセスや非標準ウェハに対しては、カスタム設計に対応可能なセラミックウェハチャックを選択することで、装置仕様やプロセス要件に最適化した運用が可能になります。

高性能・高耐久・カスタマイズ可能なセラミックウェハチャックをお探しでしたら、JFMが豊富な経験に基づくソリューションをご提供いたします。先進プロセスに向けた製品サポートについて、ぜひお気軽にお問い合わせください。

FAQ(よくあるご質問)

Q1:セラミックウェハチャックは金属製と比べてどのような利点がありますか?

A1:セラミックは高い絶縁性、耐熱性、耐腐蚀性を備えており、高精度が求められるプロセス環境により適しています。

Q2:セラミックウェハチャックはどのような工程で使用できますか?

A2:光刻、エッチング、薄膜堆積(CVD・PVD)、CMP研磨、ウェハ検査など、半導体製造の主要工程で使用できます。

Q3:セラミックウェハチャックはカスタム対応可能ですか?

A3:ウェハサイズ、設備仕様、プロセス要件に合わせたカスタム設計が可能です。

Q4:使用寿命はどのくらいですか?

A4:一般的に金属部品よりも長い使用寿命が期待できます。具体的な寿命は使用環境やプロセス条件によって異なります。

Q5:どのような企業・用途に適していますか?

A5:半導体製造装置メーカー、ファウンドリ、研究開発機関など、幅広いユーザーに適しています。