セラミックシールドリング:装置保護とウェーハ歩留まり向上

- 2025-10-28 技術ニュース

半導体製造におけるプラズマエッチング、化学気相成長(CVD)、物理気相成長(PVD)などの重要プロセスでは、チャンバー内部の構成部品が長時間にわたり高エネルギーイオンやラジカルの衝撃、さらには腐食性ガス環境にさらされます。

前書き

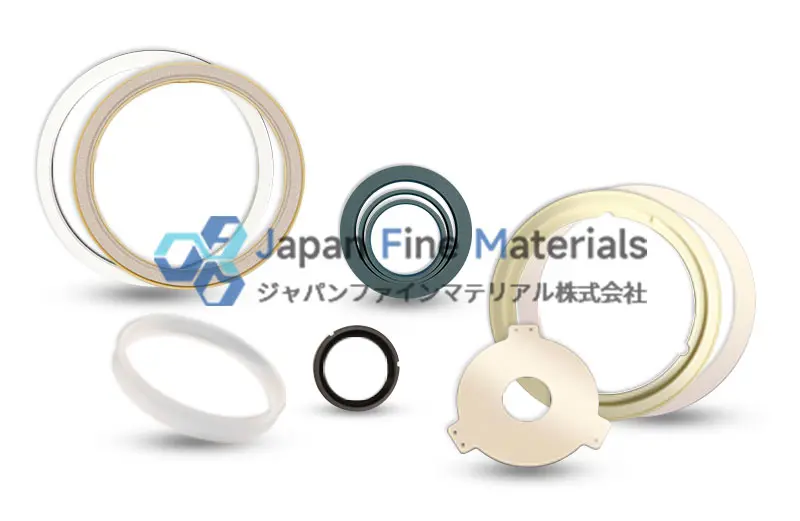

現代の半導体製造プロセスにおいて、ウェハ加工環境は極めて過酷です。プラズマエッチング、化学気相成長(CVD)、高温処理などの各工程は、装置内部の部品やウェハ表面に大きな衝撃や腐食を与えます。このような条件下では、装置の消耗部品の寿命やウェハの歩留まりが、プロセス安定性を確保する上で重要な要素となります。セラミックシールドリングは、リング状の重要部品として、装置内部構造を直接的な損傷から保護するだけでなく、プロセスチャンバー内の反応分布を最適化することで、ウェハ加工の品質向上と装置の長期安定稼働に貢献します。

装置保護とウェハ保全

半導体製造におけるプラズマエッチング、化学気相成長(CVD)、物理気相成長(PVD)などの重要プロセスでは、チャンバー内部の構成部品が長時間にわたり高エネルギーイオンやラジカルの衝撃、さらには腐食性ガス環境にさらされます。十分な保護がなければ、電極、ウェーハキャリア、チャンバー内壁の摩耗が加速し、微小粒子の発生によってウェハが汚染されるリスクがあります。

セラミックシールドリングは、高密度特性を活かして重要領域に安定したバリアを形成し、以下の効果を発揮します:

● プラズマ・ラジカル衝撃の遮断:主要部品表面への物理的侵食や化学的損傷を効果的に抑制。

● 微粒子汚染の低減:微小な金属・セラミック粒子の剥離を防ぎ、ウェハの温度変動を抑制。ウェハ端面や表面の完全性を保護。

● 化学的に不活性な材料:高反応性ガスと反応せず、副生成物の生成や局所腐食を抑制。

● 高耐熱安定性:高温環境下でも構造を維持し、装置の長期的な信頼性を確保。

これらの総合的な効果により、コア部品の寿命延長だけでなく、ウェハ加工環境の清浄性と安定性を維持し、高精度かつ高一貫性の半導体製造プロセスを支える基盤を提供します。

プロセス均一性の最適化

シールドリングの設計は、チャンバー内の気流場、電場分布、プラズマ密度の均一性に直接影響し、結果としてエッチング速度や薄膜の堆積厚さ分布に決定的な影響を与えます。リングの高さ、厚み、エッジの曲率、表面粗さなどのパラメータを精密に最適化することで、エッジ効果を抑制し、ウェハ加工の一貫性を向上させることが可能です。

● プラズマエネルギーの均衡化:構造的な調整により、ウェハ端部のプラズマ密度を中心部とほぼ同等に。

● 気流分布の最適化:乱流やデッドゾーンを減少させ、エッチングや堆積の全体均一性を向上。

● 大口径ウェハへの対応:300mm以上のウェハにおいて、複数層の堆積や複雑なエッチング工程で特に顕著な効果。

● プロセス再現性の確保:長期生産でも薄膜厚さやエッチング深さの高い安定性を維持。

これらの設計最適化により、セラミックシールドリングはウェハ歩留まりとプロセス一貫性を支える、半導体製造における重要な技術部品の一つとなります。

微粒子汚染の制御と歩留まり向上

半導体製造では、マイクロメートルからナノメートルレベルの微粒子汚染でも、ウェハの廃棄やデバイス性能の低下を引き起こす可能性があります。セラミックシールドリングは、高密度材料と化学的不活性設計により、微粒子の発生や副生成物の生成を効果的に抑制し、ウェハ歩留まりの向上に寄与します。

● 微粒子の発生抑制:高密度セラミック素材により、プラズマ衝撃や熱膨張による微粒子の剥離を低減。

● 化学的副生成物の抑制:表面が化学的に不活性であるため、ガス反応による堆積物や腐食生成物を抑制。

● 先端プロセスへの適応性:7nm、5nm、3nmなどの高精度プロセスにおいて、微粒子汚染によるデバイス欠陥リスクを低減。

● チャンバー環境の安定維持:気流・電場・プラズマ密度の均衡を保持し、プロセスの再現性を確保。

これらの特性により、セラミックシールドリングは単なる保護部品の枠を超え、半導体製造におけるプロセス安定性と製品歩留まりを向上させる重要な技術ソリューションとなっています。

寿命延長と生産コスト削減

高性能セラミック保護リングは、半導体製造における高温・強腐食・高エネルギープラズマ衝撃などの過酷な環境に対応するよう設計されています。その優れた耐熱衝撃性と化学的不活性により、厳しいプロセス下でも長期的に安定した性能を発揮し、装置寿命を延ばすとともに運用コストを最適化します。

● 優れた耐久性:高温や腐食性環境下でも構造と性能を安定して維持。

● メンテナンス頻度の低減:寿命延長により、稼働停止や保守コストを削減。

● ウェハ生産ライン効率の向上:部品故障や汚染によるウェハ廃棄や生産中断を抑制し、製造工程の連続性と安定性を確保。

● 総合コストの最適化:プロセス歩留まりと装置稼働率の向上により、単位ウェハあたりの製造コストを低減。

材料選定、構造設計、表面処理の最適化により、高性能セラミック保護リングはプロセス安定性の向上、汚染リスクの低減、運用コストの制御において、半導体製造に不可欠な核心部品となっています。

材料科学、構造力学、表面工学における継続的な最適化の成果により、高性能セラミックシールドリングは単なる基礎部品から進化し、半導体プロセスの安定性向上、汚染リスク低減、運用コスト管理を実現する重要な技術要素となっています。

シールドリングの材料と設計上の優位性

半導体加工装置において、シールドリングの材料選定は、高温耐性、耐腐食性、耐摩耗性、さらにはプラズマプロセスの安定性に直接影響します。現在、業界で広く用いられている代表的なセラミック材料には、酸化アルミニウム、炭化ケイ素、酸化ジルコニウムなどがあり、それぞれ異なるプロセス環境で優れた総合性能を示します。

さらに、より高出力のプラズマ環境や厳格なクリーン度が求められる高度なプロセスには、以下のような高性能セラミック材料も選択されます。

|

材料 |

耐腐食性 |

耐摩耗性 |

電気絶縁性 |

特徴と応用 |

|

酸化アルミニウム (Al₂O₃) |

高 |

中 |

優 |

コストパフォーマンスに優れ、一般的なプラズマエッチングとCVDプロセスに広く使用 |

|

炭化ケイ素 (SiC) |

極高 |

高 |

良 |

高エネルギープラズマと強腐食性ガス環境に適用され、長寿命を発揮 |

|

酸化ジルコニウム (ZrO₂) |

高 |

高 |

優 |

熱安定性が高く、温度均一性が重要な堆積やエッチングプロセスに適用 |

|

窒化アルミニウム (AlN) |

高 |

中 |

良 |

高熱伝導性を持ち、熱管理が厳しいプロセスに最適 |

|

窒化ケイ素 (Si₃N₄) |

高 |

極高 |

良 |

機械強度が高く、耐熱衝撃性に優れ、高負荷エッチング環境に適用 |

|

酸化イットリウム (Y₂O₃) |

高 |

高 |

優 |

優れた熱サイクル安定性を持ち、温度変動が頻繁なプロセスに適用 |

加えて、酸化物、窒化物、または化学耐腐食コーティングなどの表面処理技術により、シールドリングのプラズマ侵食や化学腐食に対する耐性をさらに向上させることが可能です。コーティングの選定は、基材との適合性を考慮しつつ、ウェハサイズ、プラズマ出力、エッチング/堆積速度、装置モデルなどの主要プロセスパラメータを総合的に検討する必要があります。

このような材料選択と表面処理の協調最適化により、優れたプロセス均一性と装置保護効果を実現しています。

|

|

|

| アルミナ | アルミナ | アルミナ |

|

|

|

| 石英 | 酸化イットリウムコーティング | 炭化ケイ素 |

カスタマイズ設計

半導体製造においては、ウェハサイズ、エッチング速度、堆積条件に応じて、シールドリングは高度にカスタマイズされた設計が求められます。サイズ、材料、構造のシステム最適化により、特定プロセスに適合させ、ウェハ均一性を向上させるとともに装置寿命の延長に寄与します。

寸法と構造の最適化

シールドリングの内径・外径・リング高さ・厚みなどの主要寸法は、ウェハサイズやチャンバー構造に正確に適合させる必要があります。これにより、チャンバー内の気流およびプラズマ分布の均一性が確保され、エッジ領域でのエッチング異常や堆積ムラを防止できます。さらに、断面形状の最適化や特定の傾斜設計を導入することで、気流を効果的に誘導し、プロセスの一貫性と安定性を向上させます。

材料と表面処理

プロセス環境の腐食性、温度、プラズマ強度に応じて、Al₂O₃、SiC、ZrO₂などの高性能セラミック材料を選定します。さらに、窒化物や酸化物などの表面コーティングを施すことで、耐腐食性・耐摩耗性を向上させ、微粒子の剥離リスクを低減します。これにより、ウェハ歩留まりを確保し、部品寿命を延長します。

プロセスパラメータとの適合

シールドリングの設計は、装置出力、作動圧力、ガス流量などの主要プロセスパラメータと連動させる必要があります。大口径ウェハや多層堆積など複雑なプロセスにおいて、カスタマイズされたシールドリングはウェハ全体の均一性を大幅に向上させ、歩留まりの向上やメンテナンス頻度の低減に貢献し、半導体量産の安定性と信頼性を支えます。

おわりに

高精度プラズマエッチングプロセスにおいて、大口径ウェハの端部でのエッチング均一性の確保は大きな課題です。高性能セラミックシールドリングは、カスタマイズ設計により端部領域のプラズマ分布や気流を最適化し、端部欠陥の発生を抑制するとともに、装置のメンテナンス周期を延長します。これにより、生産効率とコスト効果が直接向上します。

また、化学気相成長(CVD)プロセスでは、シールドリングは堆積薄膜の厚さ均一性を確保する上で欠かせません。チャンバー内壁やコアコンポーネントを反応ガスや副生成物による腐食から保護し、プロセスの長期安定性を維持することで、ウェハ歩留まり向上に確実に貢献します。

半導体装置のプロセス均一性向上、装置寿命延長、運用コスト最適化を総合的に実現したい場合、当社の高性能セラミックシールドリングのカスタマイズ設計ソリューションがお役に立ちます。ぜひお気軽にお問い合わせください。効率的かつ安定したウェハ製造の実現をサポートいたします。