導電性セラミックアームとは?主な特性の解説

- 2025-09-17 技術ニュース

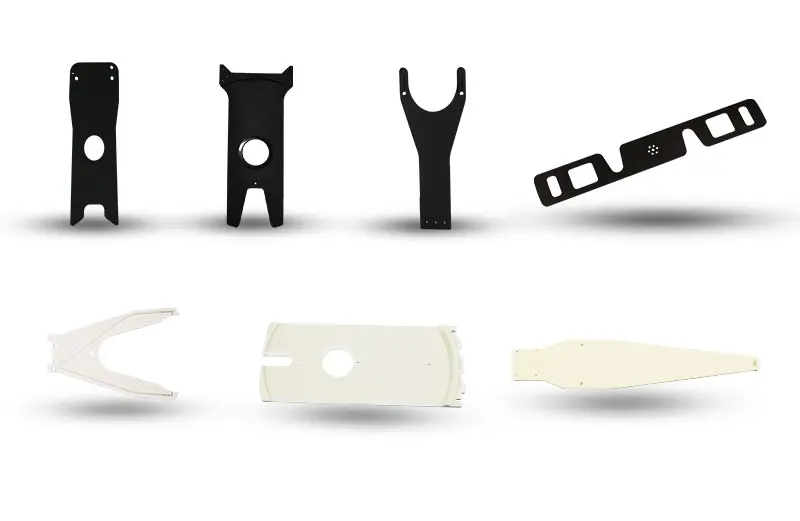

導電性セラミックアームは、ウェーハ搬送アーム、エンドエフェクター、セラミック搬送アーム、セラミックロボットアームなどとも呼ばれます。高性能な導電性セラミックスを骨格とした精密搬送用アームで、半導体製造におけるウェーハの搬送・移送専用に設計された部品です。

ウェーハ製造分野では、半導体製品への性能要求が高まるにつれて、製造プロセスやプロセス技術も大きく進展しています。先端プロセスにおいては、ウェーハ搬送システムのエンドエフェクター/セラミックアームに対し、材料の信頼性や導電特性など、より厳しい条件が求められています。従来の金属製アームは、高温環境、腐食環境、あるいは静電気対策が必要な特殊な稼働条件下において、寿命の短さ、摩耗しやすさ、静電気の影響を受けやすさ、さらには安定性の不足といった課題に直面しがちです。これに対し、導電性セラミックアームは、その優れた材料特性と先進的な製造技術を背景に、半導体の先端プロセスノードや高水準な研究開発環境、さらには複雑な産業オートメーションの分野において、適用が拡大しつつあります。

導電性セラミックアームとは?

導電性セラミックアームは、ウェーハ搬送アーム、エンドエフェクター、セラミック搬送アーム、セラミックロボットアームなどとも呼ばれます。高性能な導電性セラミックスを骨格とした精密搬送用アームで、半導体製造におけるウェーハの搬送・移送専用に設計された部品です。

本部品は、焼結技術、表面コーティング処理、関節構造の最適化設計を組み合わせることで、高い構造剛性を確保すると同時に、静電気制御や高精度な操作性を実現しています。これにより、半導体の先端プロセスで求められる清浄度、精度、信頼性といった厳格な条件に対応可能です。

主な構成要素:

セラミック骨格:高硬度・高剛性・低熱膨張係数

導電層/導電グリッド:静電気放電(ESD)対策、電子部品の保護

高精度関節システム:マイクロメートル級の繰り返し位置決め精度を実現

表面耐腐食コーティング(オプション):耐酸・耐アルカリ性能を向上

導電性セラミックアームの利点

耐高温安定性

セラミック材料は本来、高温環境に対して優れた耐性を持ち、長時間にわたり構造や動作精度の安定性を維持できます。半導体の先端プロセスにおいて、ウェーハは熱処理、成膜、エッチングなどの工程を経ますが、導電性セラミックアームは高温下でも安定した搬送を実現し、熱変形による微小な位置ずれを防止することで、ウェーハの精度と歩留まりを確保します。

静電気対策と導電特性

導電性セラミックアームは、特殊な表面処理技術によって均一な導電性を備え、優れた静電気放電(ESD)性能を発揮します。半導体の先端プロセスでは、ウェーハ表面に反応残渣や帯電粒子が蓄積しやすく、静電気吸着や放電によるリスクが生じます。不適切な搬送はウェーハ損傷につながりますが、導電性セラミックアームは残留電荷を迅速に除去することで、静電気起因の欠陥率を低減し、プロセスの安定性と良品率の向上に貢献します。

耐摩耗性と耐腐食性

セラミック材料は高硬度を有し、表面の最適化処理により優れた耐摩耗性と耐化学腐食性を発揮します。ウェーハ搬送、フォトマスクの取り扱い、洗浄工程など、化学溶液や高摩擦環境下での長時間運用が必要な場面でも、導電性セラミックアームは精密な搬送と安定した性能を維持し、設備寿命を延ばすとともにメンテナンスコストを低減します。

軽量設計と高応答性

従来の金属アームと比べ、セラミックアームは軽量であるため駆動負荷を低減し、動作速度や操作応答性が向上します。半導体ウェーハ搬送のような高頻度動作の場面では、軽量設計により指令への応答が速く、振動や揺れによるウェーハへの潜在的ダメージを抑制することで、生産効率の向上に寄与します。

高精度操作能力

高剛性セラミック材料と精密な関節設計の組み合わせにより、導電性セラミックアームは高い繰り返し位置決め精度と微小な動作制御を実現します。先端プロセスにおけるウェーハ搬送、光学部品の取り扱い、高度な研究用途においても、複雑な稼働環境や微小な残留電荷の存在下で、精密かつ安定した操作を可能にし、ウェーハ品質と設備信頼性を確保します。

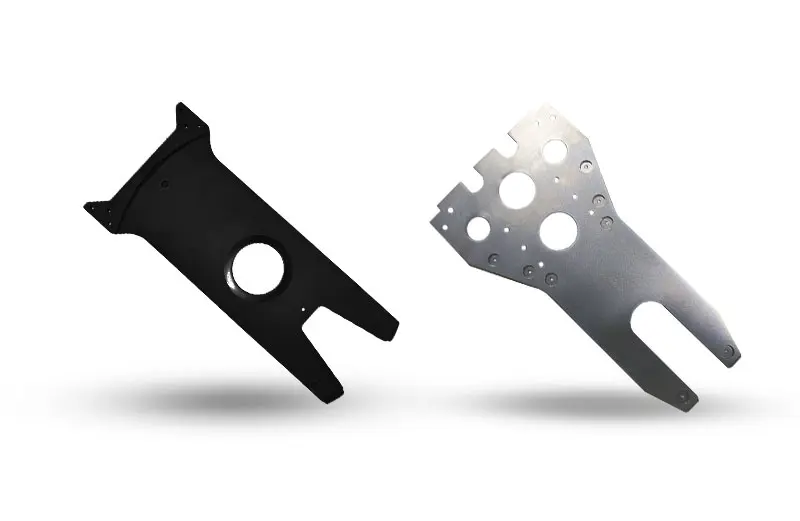

セラミックアーム VS 金属アーム

|

VS |

導電性セラミックアーム |

金属アーム |

|

耐高温性 |

高く、長期にわたり安定 |

熱膨張により変形しやすい |

|

静電気対策 |

導電層を内蔵し、安定かつ信頼性が高い |

外部接地が必要で、操作が複雑 |

|

耐腐食性 |

酸・アルカリ・溶剤に耐性あり |

腐食しやすく、コーティングによる保護が必要 |

|

精度 |

マイクロメートル級の精度を維持可能 |

熱や摩耗の影響を受けやすい |

|

重量 |

軽量で駆動負荷が小さい |

重量があり、動力消費が大きい |

結論

高精度・耐高温・静電気対策・耐腐食といった厳しい条件下において、導電性セラミックアームは明確な優位性を持ち、半導体の先端プロセスや産業オートメーション分野で広く採用されています。

主な産業応用

|

応用シーン |

技術要件 |

導電性セラミックアームの優位性 |

|

半導体製造ライン |

静電気対策、高温搬送 |

静電気の迅速な放電、耐高温性、高い安定性 |

|

光学部品組立 |

マイクロメートル級の繰り返し精度 |

高硬度、低熱膨張率 |

|

化学実験室 |

耐酸・耐アルカリ、高温環境 |

優れた耐腐食性、耐熱性、長期信頼性 |

|

自動化生産ライン |

高頻度動作、軽量化 |

高剛性、応答性の高さ |

|

真空搬送システム |

真空下での精密搬送、静電気対策 |

高導電性、耐真空性、微小変位の精密制御 |

|

大気搬送システム |

高頻度ウェーハ搬送、残留電荷制御 |

静電気の高速消散、耐摩耗・耐腐食性、安定操作 |

導電性セラミックアームは、半導体ウェーハ搬送や先端プロセスにおいて欠かせない役割を担っています。ウェーハを迅速かつ安定的に搬送することで、静電気の蓄積や反応残渣による品質低下を防ぎ、歩留まりと生産効率を向上させます。さらに、高耐摩耗性・高導電性・高精度といった特性により、設備のダウンタイムやメンテナンスコストを削減し、プロセス全体の安定稼働を実現。半導体製造における信頼性の高い技術的基盤として、持続的な価値を提供します。

導電性セラミックアーム選定ガイド

耐熱性能:稼働環境に応じて適切な耐熱グレードを選定

導電性能:静電気に敏感な環境では、表面抵抗率を制御可能なタイプを優先選択

精度と剛性:マイクロメートル級の操作には、高剛性フレームと高精度ジョイントが必須

耐腐食性能:プロセス条件に適した表面コーティングを選択

重量と関節設計:高頻度かつ高応答性の操作を可能にする設計を採用

おわりに

導電性セラミックアームは、耐熱性、静電気対策、耐摩耗性、軽量化、高精度といった総合的な特長により、半導体、産業オートメーション、電子製造、研究開発など幅広い分野で活用されています。

導入をご検討の際は、使用環境・精度要求・材料特性に応じて最適なモデルを選定することで、生産効率と設備の安定稼働を実現できます。

導電性セラミックアームの技術仕様やカスタマイズ対応について詳しく知りたい方は、ぜひ JFM までお問い合わせください。専門スタッフが最適な選定と技術サポートをご提供いたします。

今すぐご相談ください