半導体エッチング装置におけるセラミック部品

- 2026-02-06 技術ニュース

半導体エッチング工程で用いられるセラミック部品を取り上げ、反応性ガスや高密度プラズマ環境における使用条件を前提に、部品の配置と機能、材料特性が摩耗挙動やパーティクル抑制に与える影響、さらに装置の稼働率やプロセス再現性を左右する選定・設計上の考慮点について、技術的観点から体系的に解説します。

半導体製造において、エッチング(Etching)はパターン転写精度、クリティカルディメンション(CD)制御、そして最終的な歩留まりを左右する重要プロセスです。エッチング装置では、精密セラミック部品が反応チャンバー内の主要コンポーネントとして、高温・高エネルギープラズマによるイオン衝撃、腐食性ガス、さらには熱サイクルや熱応力を伴う過酷な環境に長期間さらされます。セラミック部品の性能は装置の安定稼働に直結するだけでなく、エッチングプロセスの再現性やウェーハ歩留まりにも大きく影響します。

セラミック部品は、チャンバーライナー(Liner/Shield)、フォーカスリング(Focus Ring)、静電チャック(ESC)関連部材、各種センサー用ウィンドウなど、多様な部位に適用されています。優れた耐熱性、耐プラズマ侵食性、機械的安定性、低パーティクル特性を兼ね備えることから、先端プロセスにおける加工精度と信頼性を支える材料として広く採用されています。

近年、エッチングプロセスは一層高度化・複雑化しており、部品にはプロセス条件に合わせた材料設計(組成・純度・微細構造)と構造最適化(形状・公差・表面状態)が求められます。これにより、プロセスウィンドウの確保と生産性向上に対する厳しい要求に対応していきます。

エッチングプロセスがセラミック部品に求める要件

エッチング環境はプロセスによって大きく異なり、材料特性や構造設計に対して以下のような要求が生じます。

(1) ドライエッチング(Dry Etching)

イオン衝撃、プラズマ作用、高周波(RF)電界にさらされるため、プロセスガスに対する耐食性と構造安定性が必要です。材料の緻密度・純度・表面状態は、パーティクルリスクやプロセスばらつきに影響します。

(2) ウェットエッチング(Wet Etching)

酸・アルカリ薬液に対する化学的適合性が求められます。繰り返しの浸漬・洗浄・温度変化においても、寸法や表面状態の安定性を維持し、加工の再現性と汚染管理に寄与する必要があります。

(3) プラズマエッチング/反応性イオンエッチング(Plasma Etching/RIE)

高出力・長時間運転では、安定した電気絶縁性、制御された誘電特性、熱機械的安定性が重要です。プラズマ分布の均一化、膜厚(加工量)の制御性向上、プロセス再現性の確保につながります。

(4) 総合要件

材料選定、形状設計、表面処理には、耐食・熱応力・電界分布・パーティクル制御といった多面的な制約があります。長期安定運転と高歩留まりを実現するには、これらを総合的に最適化する必要があります。

セラミック材料と選定の考え方

適切な材料選定は、装置の安定稼働と歩留まり向上の要となります。代表的な材料と特徴は以下の通りです。

|

材料 |

熱マネジメント |

熱膨張 |

機械特性の傾向 |

主な適用例 |

|

アルミナ(Al₂O₃) |

中 |

中 |

高硬度・靭性は相対的に低い |

汎用ドライ/ウェット、チャンバー絶縁部品、ブッシング |

|

窒化アルミニウム(AlN) |

高 |

低 |

強度良好 |

放熱要求の高いリング/絶縁構造、ESC関連 |

|

窒化ケイ素(Si₃N₄) |

中 |

低 |

高靭性・耐熱衝撃性に優れる |

高応力部材、搬送アーム、位置決めピン |

|

ジルコニア(ZrO₂) |

低 |

高 |

高靭性 |

耐摩耗・耐衝撃部材、軸受部品、プランジャー |

|

炭化ケイ素(SiC) |

高 |

低 |

高剛性・耐摩耗性に優れる |

長期運転・高熱負荷のチャンバー内部材、支持/隔離部材 |

|

イットリア(Y₂O₃) |

中 |

高 |

硬度は中程度 |

先端プロセス用ライナー/遮蔽部材、コーティング用途 |

選定のポイント:

(1) プロセス条件への適合:ドライ/ウェット/プラズマ/RIEなど、温度・電界・ガス腐食性を踏まえて選定します。

(2) 低パーティクル化:高純度・高緻密材、適切な表面処理によりパーティクル発生を抑制します

(3) 装置仕様との整合:装置プラットフォームに合わせて寸法・公差・形状・表面状態を最適化します。

(4) 複合化・表面改質の活用:必要に応じて複合セラミックスやコーティングで耐食・耐摩耗を強化します。

エッチング装置に用いられる主なセラミック部品

(1). チャンバーライナー(Liner/Shield)

チャンバーライナーは、プラズマやプロセスガスに直接さらされる消耗部材であり、チャンバー本体の侵食・汚染リスクを低減し、保守交換を容易にします。材料、形状、表面状態は、反応・堆積挙動、剥離パーティクル、熱境界条件に影響し、プロセスの安定性にも関与します。

主な材料

● アルミナ(Al₂O₃):耐熱性・耐食性・機械強度に優れる

● イットリアコーティング(Y₂O₃):アルミナ基材などに溶射を施し、フッ素系プラズマに対する耐侵食性と低パーティクル性を向上(先端プロセスで広く採用)

(2) セラミックウィンドウ(Ceramic Window)

反応チャンバー上部に配置され、真空とプロセス雰囲気を隔離しつつ、RFエネルギーを安定的に結合させてプラズマを維持します。プラズマ照射、腐食性ガス、熱サイクル、堆積/クリーニング条件下でも、誘電特性と機械強度を維持し、クラック・異常放電・パーティクルのリスクを低減することが求められます。

主な材料

● アルミナ(Al₂O₃):高純度材では透光性を確保でき、耐食性にも優れる

● 石英(Quartz):誘電損失が低く、RF透過性に優れる

● イットリア(Y₂O₃):フッ素系プラズマ耐性が高く、金属汚染リスク低減に有効

(3) セラミックノズル(Ceramic Nozzle)

プロセスガス導入の要となる部品で、流路設計や孔径精度、内面粗さ、配置はガス分布とエッチング均一性に直結します。高エネルギーイオン衝撃に耐える耐食性・寸法安定性が必要です。

主な材料

● アルミナ(Al₂O₃):絶縁性・強度に優れ、一般用途に適用

● 窒化アルミニウム(AlN):高熱伝導により温度均一化に有利

● 炭化ケイ素(SiC):高剛性・耐摩耗性に優れ、長期安定性が求められる箇所に有効

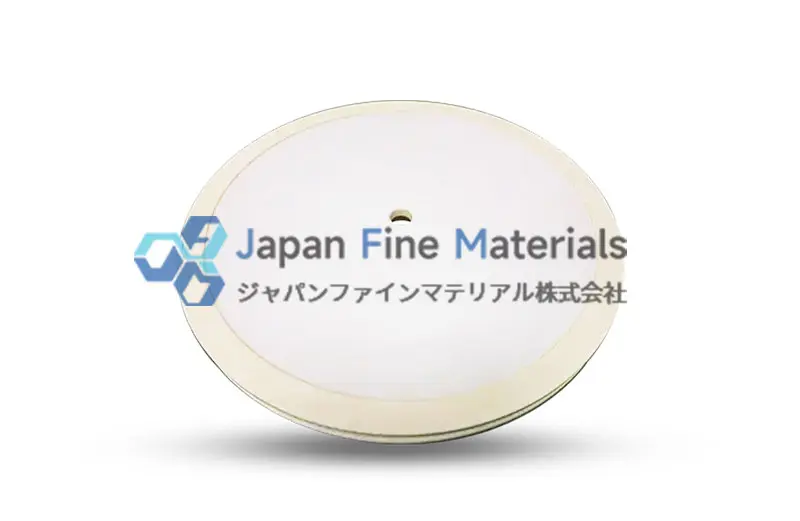

(4) セラミック基板(Ceramic Substrate)

ウェーハ保持やESCの構造部材として用いられ、位置決め精度と熱伝導界面の安定性により温度均一性・加工ばらつきに影響します。RF高電圧下での電気絶縁性、耐熱応力、平面度管理が重要です。

主な材料

● アルミナ(Al₂O₃):高強度・高絶縁、汎用性が高い

● 窒化アルミニウム(AlN):高熱伝導で温度均一性を重視する用途に適する

● 多孔質セラミックス:真空吸着、圧力均一化、ガス分布など機能付与に活用

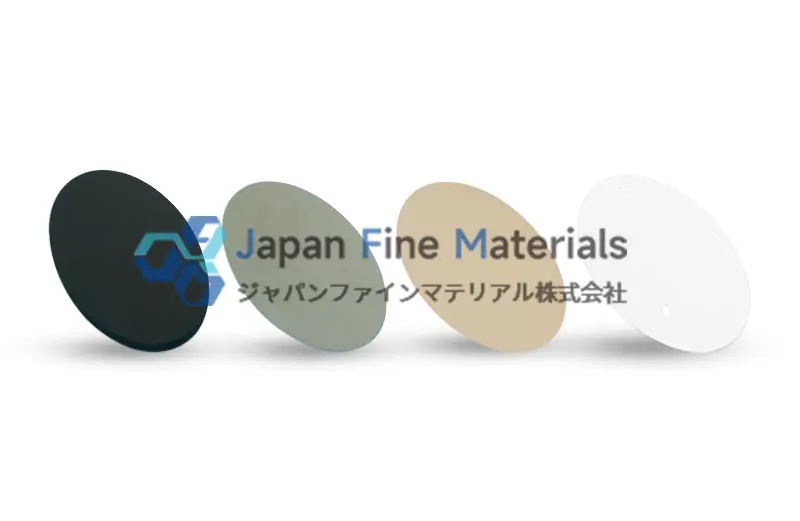

(5) セラミックリング(Ceramic Ring)

プラズマ境界の制御、ウェーハエッジ保護、エッチング領域の隔離に用いられます。形状公差と材料特性は、均一性・エッジ品質・歩留まりに直結します。熱膨張差や熱応力による変形・割れを避ける設計が必要です。

主な種類

● フォーカスリング/エッジリング:周辺部の加工ばらつき(エッジ効果)を低減

● シャドウリング:直進成分のイオン衝撃や寄生堆積を遮蔽(交換部材として運用されることが多い)

● 絶縁リング/スペーサーリング:電気的・構造的な隔離により寄生放電を抑制

● シールドリング:侵食・堆積を受け持ち、保守性を向上

主な材料

● アルミナ(Al₂O₃):耐熱性・耐食性に優れる。

● 窒化アルミニウム(AlN):耐熱性に加え、電気絶縁性に優れる。

● 炭化ケイ素(SiC):高出力条件または高温プロセスでの適用に適する。

● イットリア(Y₂O₃):複合材/コーティング材として用い、耐プラズマ侵食性の向上に有効である。

● 石英(Quartz):特定プロセス向けのフォーカスリング用途で採用される。

(6) 支持・位置決め部品(Lift Pins/End Effectors/Alignment Pins など)

真空環境下での搬送、昇降、固定を担い、繰り返し動作と熱サイクルに耐えながら、微小な繰り返し位置決め精度を維持する必要があります。

主な材料

● アルミナ(Al₂O₃):強度・絶縁性に優れ、適用範囲が広い

● ジルコニア(ZrO₂):靭性が高く、衝撃・応力集中が懸念される箇所に有効

● 窒化ケイ素(Si₃N₄):靭性・熱サイクル信頼性に優れる

● 窒化アルミニウム(AlN):放熱・熱勾配低減を目的とした支持/隔離に有効

● 炭化ケイ素(SiC):長期荷重・摩擦接触がある箇所で有効

装置性能に対するセラミック部品の寄与

セラミック部品は構造支持にとどまらず、プロセス安定性と歩留まりに対して次のように寄与します。

(1) プロセス再現性の向上:電界・プラズマ密度分布の安定化により、エッチングレート、CD、側壁形状のばらつきを低減

(2) パーティクル汚染の抑制:高純度・高緻密材と精密表面処理により欠陥リスクを低減

(3) 熱場・電場の安定化:材料の誘電率や熱特性を活用し、ホットスポットやエッジ部の電界影響を抑制

(4) 保守性と寿命の改善:耐食・耐摩耗により交換周期を延ばし、チャンバー開放頻度を低減

(5) 設計最適化の効果:リング形状、エッジR、表面粗さ、コーティングなどが均一性・パーティクルに影響

(6) システムとしての整合:金属部材、真空系、ガス流路との適合が、チャンバー全体の安定性を左右

おわりに

エッチング装置のプロセス能力と稼働安定性は、ウェーハ歩留まりと生産性に直結します。精密セラミック部品は、耐熱性、化学的適合性、電気絶縁性、低パーティクル性により、プラズマおよび腐食性ガス環境下での長期安定運転を支える重要要素です。チャンバーライナー、フォーカスリング、支持・隔離部材など、各部品の材料選定・構造設計・表面状態は、プロセス再現性、保守周期、欠陥リスクに影響します。適切な材料選定、精密加工・品質管理、運用条件に合わせた保守設計により、計画外停止リスクの低減と安定稼働が期待できます。

JFMでは、セラミック材料の選定提案からカスタム加工、評価・検証支援まで、プロセス条件に合わせた技術サポートをご提供しています。耐食性、熱マネジメント、絶縁、パーティクル制御といった観点から、装置・プロセスへの適合と性能検証をご支援します。

● 高純度・精密セラミック部品の供給および品質管理支援

● 使用条件に基づく材料/構造選定とアプリケーション提案

● 装置プラットフォーム・プロセス要件に合わせたカスタム加工と検証支援

装置仕様やプロセス条件に応じた評価・ご提案については、JFM技術チームまでお気軽にお問い合わせください。