構造用セラミックスの産業応用

- 2025-09-01 技術ニュース

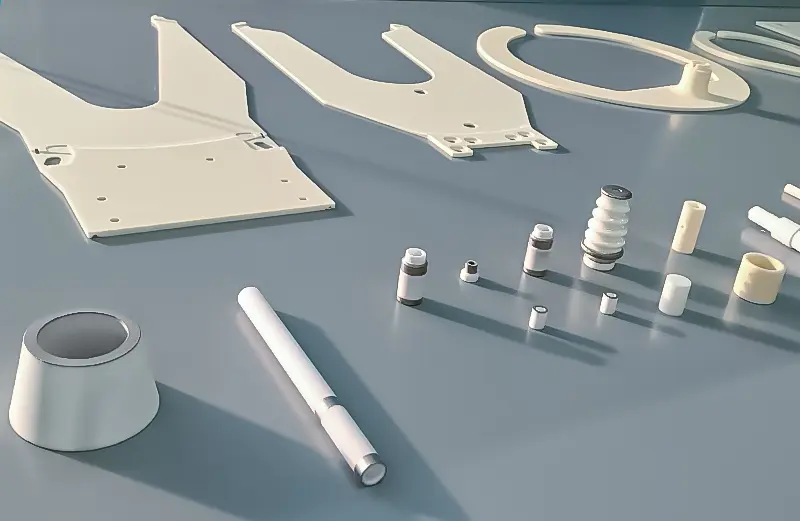

構造セラミックとは?比類のない耐久性と強度により、構造セラミックが航空宇宙、エネルギー、製造業の各分野でどのようにパフォーマンスを向上させるかをご覧ください。

まえがき

現在、製造業は高信頼性・低メンテナンス化へと進化を遂げつつあり、その中で材料選定は装置の性能と寿命を大きく左右する重要な要素となっています。構造用セラミックスは、過酷な環境下でも発揮される高強度、優れた耐摩耗性、優れた耐熱安定性、化学的安定性、そして高い電気絶縁性を兼ね備えており、機械装置製造、エネルギーシステム、バイオエンジニアリングなど幅広い分野において、主要部品の有力な選択肢となっています。特に、従来の金属材料が直面する疲労破壊の問題や、高分子材料における耐熱性の不足といった課題を解決するうえで、重要な役割を果たしています。

構造用セラミックスとは?

構造用セラミックスとは、力学的負荷耐性、耐摩耗性、耐高温性、耐腐食性といった工学的特性を主な目的として開発された高性能セラミックス材料を指します。これらは無機非金属の固体であり、一般に高温焼結などのプロセスによって緻密な多結晶構造を形成し、マクロな観点で高い硬度、強度、弾性率、熱安定性を示します。主に従来の金属や高分子材料の代替として用いられ、機械、熱エネルギー、電力システムにおいて長期にわたり機能的かつ構造的な役割を果たします。

機能性セラミックス(圧電セラミックス、誘電体セラミックス)が電気的・磁気的応答を重視するのに対し、構造用セラミックスが重視するのは、物理的荷重(圧力、摩擦、衝撃など)や化学的環境(腐食や高温酸化など)において形態を維持し、安定した性能を発揮する能力です。さらに構造用セラミックスは「モジュール化性能設計」の典型であり、実際の使用環境に応じて酸化物、窒化物、炭化物といった異なるセラミックス系を組み合わせ、最適な性能を実現することが可能です。

構造用セラミックス事例

|

材料 |

分類 |

主な特性 |

応用分野 |

|

酸化物セラミックス |

高硬度・高耐摩耗性・優れた絶縁性 |

ポンプ・バルブ用シール、電気絶縁体、切削工具コーティング |

|

|

酸化物セラミックス |

高靭性・クラック進展抵抗性 |

歯科用/関節インプラント、耐衝撃部材 |

|

|

窒化物セラミックス |

高破壊強度・耐熱衝撃性 |

ベアリング・タービン・切削工具・熱衝撃環境部材 |

|

|

炭化物セラミックス |

高熱伝導性・耐腐食性・耐高温酸化性 |

熱交換器・ノズル・流体接触部品 |

|

|

窒化物セラミックス |

優れた熱伝導率・高絶縁性 |

パワー電子封止・放熱基板 |

これらのセラミックスシステムの性能は、結晶粒サイズ、焼結密度、相組成、ドープ元素、加工方法など、複数の要因が複合的に影響します。例えば、一部のジルコニア(ZrO₂)は『相変態靭化』メカニズムにより、応力作用下でクラック進展エネルギーを吸収することが可能で、通常のセラミックス材料を大幅に上回る高い破壊靭性を実現しています。

構造用セラミックス特性

構造用セラミックスは、産業システムにおいて信頼性向上、軽量化設計、運転安定性の最適化を実現する重要な要素の一つです。

高比強度と高比弾性率

同一重量条件下において、構造用セラミックスの耐荷重能力はチタン合金やステンレス鋼といった従来の金属材料を大幅に上回り、優れた力学効率を示します。例えばジルコニア(ZrO₂)や窒化ケイ素(Si₃N₄)などのセラミックスは、構造支持を担いながらシステム負担を大幅に軽減し、特に重量制約の厳しい高速可動部品や高精度構造部品に適しています。

熱膨張係数の制御可能性

構造用セラミックスは幅広い熱膨張係数を有し、材料配合や焼結プロセスによって精密に制御することが可能です。これにより、金属や半導体など異種材料との適合性の高い接合を実現し、熱応力ミスマッチによる界面剥離や亀裂、故障を効果的に防止します。パワーモジュールやセンサーなど、多材料が集積されるシステムに特に有効です。

高温下での力学特性保持

多くの構造用セラミックス材料(炭化ケイ素(SiC)、窒化ケイ素(Si₃N₄)など)は高温環境下でも室温強度の80%以上を維持し、優れた耐熱安定性とクリープ耐性を備えています。これにより、高温反応装置、ガスタービン、熱防護システムといった高熱負荷部材に最適な材料といえます。

極めて高い化学的安定性

強酸、強アルカリ、塩水噴霧、有機溶媒に対して卓越した耐性を示し、腐食や分解を受けにくい特性があります。そのため構造用セラミックスは、過酷な化学環境下でも長期間にわたり寸法安定性と機械的完全性を維持でき、化学反応槽、腐食配管、シール部品、濾過システムなど高腐食リスク環境における最適な選択肢となります。

電子・半導体

5G、データインフラ、新エネルギー車の電子制御技術の発展に伴い、パワー半導体デバイスにおける熱管理と絶縁の課題がますます顕在化しています。構造用セラミックスは、高熱伝導率と高絶縁性の両立において際立った優位性を発揮します。

材料特性とプロセスの最適化

構造用セラミックスの中でも、窒化アルミニウム(AlN)は高い熱伝導率と優れた電気絶縁性を兼ね備え、パワーモジュール基板に最適な材料です。

アルミナ(Al₂O₃)は誘電率の安定性と耐化学性に優れており、窒化ケイ素(Si₃N₄)は高い機械的靭性と耐熱衝撃性により、チップ支持フレームや基板に広く用いられています。

さらに、熱間プレスや複合焼結などのプロセスを活用することで、構造用セラミックスの熱膨張係数を効果的に制御し、シリコンや炭化ケイ素(SiC)などの半導体材料と高い適合性を実現できます。これにより熱サイクル疲労を防止し、複雑な熱負荷環境下でも電子デバイスの長期安定動作を確保し、システム全体の信頼性を大幅に向上させます。

主要応用部品

● フォーカスリング

● シールドリング

● エッジコイル(Edge Coil)

● エッジリング

● チャンバーライナー

● 導電性セラミックアーム

● 絶縁子

● セラミックウィンドウ

● セラミックドーム(Ceramic Dome)

● セラミックレール

● 真空チャック

自動車産業

現代の自動車産業において、エンジンおよび電動駆動システムの性能最適化には、耐高温性・高強度・軽量性・耐食性を兼ね備えた材料が不可欠です。ここで構造用セラミックスが重要な役割を果たしています。

エンジンや排気システムは800℃を超える高温環境にさらされ、従来の金属材料では酸化・軟化・機械的特性の低下が問題となります。構造用セラミックス、特に炭化ケイ素(SiC)や窒化ケイ素(Si₃N₄)は、優れた耐高温性と耐熱衝撃性によりこれらの要求に応えます。さらに、セラミックス材料の低熱膨張係数は熱応力の蓄積を抑制し、部品寿命を延長します。

電気自動車の高電圧システムでは、アルミナ(Al₂O₃)セラミックスがその高い電気絶縁性と機械的強度により絶縁部品として採用され、システムの信頼性を確保しています。

自動車産業において、構造用セラミックスは熱管理から摩擦制御に至るまでシステム全体の性能を向上させ、車両の信頼性と耐久性を大幅に強化しています。

主な応用例

● セラミック製スパークプラグ絶縁体

● ターボチャージャー用セラミックベアリング

● セラミックブレーキディスク

● 排気マニホールド用セラミックコーティング

● 電動駆動システム用絶縁セラミック基板

● センサー保護カバー(またはハウジング)

エネルギー装置分野

エネルギー装置における流体制御および熱交換システムでは、高温・高圧・腐食性媒体への対応が不可欠です。構造用セラミックは、その優れた耐食性と機械的強度により、これらのシステムの重要部品に最適な材料です。

材料とプロセスの鍵

炭化ケイ素(SiC)は優れた化学的安定性と耐酸化性を備え、ガスタービンや原子力装置で広く採用されています。

ジルコニア(ZrO₂)や窒化ケイ素(Si₃N₄)は高い破壊靭性と耐熱衝撃性により、耐摩耗性が求められるバルブやシール部品に活用されています。

ホットアイソスタティックプレス(HIP)やレーザーアシスト焼結といった先進プロセスにより、高密度で優れた機械的特性を持つセラミック部品の製造が可能です。さらに、使用環境に応じた複合コーティングを施すことで、表面の耐食性を大幅に向上させることができます。

構造用セラミックの応用は、摩耗・腐食による設備停止を大幅に低減し、エネルギーシステムの信頼性向上に貢献しています。

主な適用部品

● セラミックバルブコアおよびバルブシート

● 耐食性ポンプスリーブおよびシールリング

● 高温熱交換器用セラミックプレート

● 原子炉用セラミック断熱層

● 燃料電池支持板および電解質層

● 電解槽用絶縁体およびセパレータ支持体

産業用機械製造

現代の製造業では、機械設備の高精度化と高効率化が強く求められており、部品の耐摩耗性、寸法安定性、耐熱安定性は生産効率と製品品質に直接影響します。構造用セラミックはその優れた総合性能により、機械製造業で重要な材料となっています。

セラミックの性能分析

窒化ケイ素(Si₃N₄)セラミックは軽量、高靭性、優れた耐熱衝撃性を備えており、高速回転部品に多く採用されています。

アルミナ(Al₂O₃)セラミックは経済性に優れ、良好な耐摩耗性から腐食環境下でのシール部品やガイドレールに適しています。

炭化ケイ素(SiC)セラミックは耐摩耗性と耐食性を兼ね備え、スラリーノズルなど特殊な作動条件に最適です。

製造プロセスでは、高精度成形と機械加工技術を用いることで、構造用セラミック部品はマイクロメートルレベルの寸法公差を達成可能です。これにより、高度な要求を満たす設備製造ニーズに対応し、設備故障率を効果的に低減し、加工品質を安定させます。

具体的なセラミック部品

● セラミック切削工具(旋削工具、フライス工具、ドリル)

● 高速ベアリングおよびリニアガイド

● ノズル

● 混合装置用攪拌羽根

● 検査プラットフォーム支持部品

● レーザー切断機用セラミックガイドスリーブ

ライフサイエンス分野

生体インプラント材料は、生物適合性と機械的特性という二つの重要指標を同時に満たす必要があります。構造用セラミックの一種であるジルコニア(ZrO₂)は、優れた生体惰性、耐摩耗性、高い機械的強度を備え、医療機器や関連する修復材料に適しています。

ジルコニアセラミックは、従来のセラミックに比べて破壊靭性が大幅に向上しており、優れた耐食性と安定した生体適合性を兼ね備えています。その微細結晶構造により耐クラック進展性が高まり、インプラントの長期安定性を確保します。

一方、アルミナ(Al₂O₃)セラミックは絶縁性と機械的強度に優れ、手術用機器の製造に適しています。

構造用セラミックは、現代医療機器に信頼性の高い長寿命な材料基盤を提供し、診療技術の発展を促進しています。

● 医療機器・修復部品の例

● 人工股関節および膝関節用セラミック表面層

● 歯科修復用セラミッククラウンおよびブリッジ

● 骨ネジ、骨スクリュー

● セラミック手術用メス刃

● 口腔インプラントベース

● 医療電子機器用絶縁コンポーネント

化学工業分野

化学工業のプロセス設備は、強酸・強アルカリ、高温高圧、化学薬品環境に常時さらされるため、材料の耐食性と機械的強度が設備の安定稼働を支える重要な要素となります。構造用セラミックスは、優れた化学的不活性と機械特性により、化学プロセスの多くの重要工程で不可欠な役割を果たします。

炭化ケイ素(SiC)やアルミナ(Al₂O₃)などの代表的なセラミックス材料は耐食性に優れています。SiCセラミックスは高温耐性に加え、強酸・強アルカリ・有機化学媒体に対しても高い耐腐食性を示し、化学反応槽内張や輸送システムに広く使用されています。アルミナセラミックスは機械的強度と耐摩耗性に優れ、高摩擦環境でも長期的な保護性能を発揮します。

さらに、窒化ケイ素(Si₃N₄)は高い強度と耐熱衝撃性を備え、反応器の重要部品における設備停止頻度を低減し、生産の連続性を確保します。

構造用セラミックス部品は、高精度成形技術により厚みの均一性と高密度を実現し、微細孔による薬液漏れを防ぎます。また、耐摩耗性の高さによりメンテナンスや部品交換の頻度が減少し、化学プラントの稼働停止時間を効果的に抑制することで、全体の経済性と安定性を最適化します。

代表的な適用部品

● 反応槽内張セラミックス板

● 輸送管道ライナーおよびノズル

● ポンプハウジングおよびバルブシール部品

● 触媒担体基板

● 高温断熱層

● フィルター用セラミックスカートリッジ

おわりに

構造用セラミックスは、従来材料の「性能代替材」であると同時に、産業システムのアップグレードを支える重要な推進力です。過酷な多重環境下において、比類のない強度・安定性・信頼性を発揮し、さまざまな産業分野で不可欠な役割を果たしています。

JFMは構造用セラミックス分野における長年の知見を活かし、材料選定から成形加工、表面処理に至るまで、トータルソリューションを提供しています。高性能セラミックス材料のシステム化を推進し、お客様のニーズに応じた最適なソリューションを実現します。

カスタマイズセラミックス部品の設計提案やエンジニアリングサポートについては、ぜひ当社までお問い合わせください。JFMは、お客様の設備がより長寿命で、より高信頼性かつ最適化された性能を発揮できるよう、全力で支援いたします。