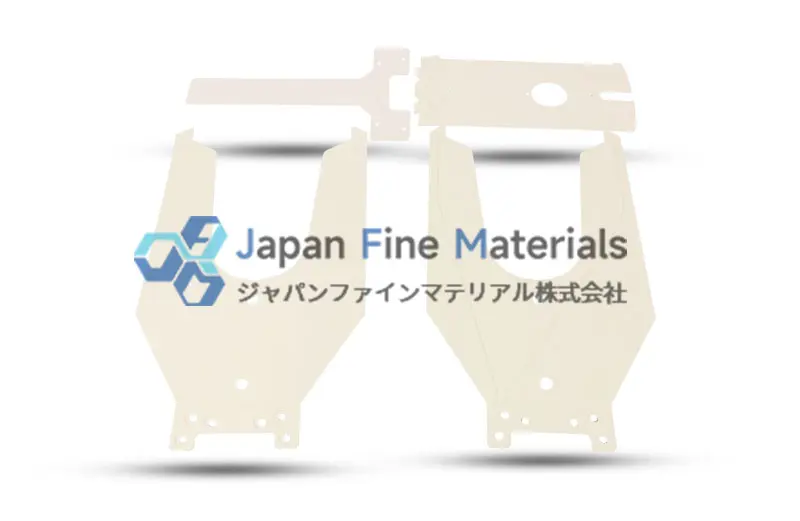

アルミナセラミックスの製造プロセス

- 2026-02-09 技術ニュース

アルミナセラミックは、電子部品や半導体装置、機械部品など幅広い分野で使用される工業材料です。高純度アルミナ粉末を原料とし、成形後に約1600℃以上で焼結することで、高密度かつ高硬度のセラミックが得られます。用途に応じて研削・研磨加工を行い、寸法精度や表面品質を向上させます。材料選定や焼結条件の管理が最終性能を左右するため、厳密な工程管理が不可欠です。

アルミナセラミックスとは

多くの産業用途において、アルミナ(Al₂O₃)セラミックスは「耐摩耗性・耐熱性に優れた材料」として理解されがちです。しかし実際のエンジニアリング現場では、性能は単一の指標で決まるものではなく、材料設計、製造プロセスの管理精度、品質保証体制、そして用途条件の理解によって総合的に左右されます。調達担当者、エンジニア、装置メーカーの皆様にとって重要なのは、「硬いかどうか」だけではなく、次の点です

● 長期稼働において性能の安定性を維持できるか

● 製造方法の違いが、どのような“見えにくい性能差”を生むのか

● 見た目や仕様が同等に見えても、なぜ寿命や信頼性に差が出るのか

これらの答えはスペック表だけでは読み取りにくく、多くの場合、製造プロセス全体の中にあります。アルミナセラミックスは単一工程で「加工」されるものではなく、原料選定、粉体設計、成形、焼成(焼結)、後加工、表面処理、最終検査に至るまでの一連のものづくり技術の積み重ねによって品質が決まります。各工程が結晶粒(結晶粒径)、緻密度、欠陥発生リスク、寸法安定性に影響し、言い換えればプロセスそのものが性能の一部です。

材料の観点から見ると、アルミナセラミックスは高純度アルミナを基材とし、粉体設計(粒径・分散・添加剤設計など)と高温焼成によって形成される先端セラミックスです。高硬度・耐摩耗性を備えるだけでなく、微細構造(結晶粒と粒界)の最適化により、用途に応じた特性設計が可能な材料でもあります。微視的には微細な結晶粒が緻密に結合した多結晶構造を形成し、高温環境、強い摩耗、腐食性環境下でも機械的健全性と特性の安定性を維持します。

さらに重要なのは、アルミナセラミックスが単なる「素材」ではなく、工業用途に合わせて設計・標準化できる材料ソリューションである点です。粉末の選定から成形、焼成(焼結)、微細構造の制御に至るまで、各工程を最適化することで、実使用で求められる信頼性と耐久性を確保します。こうした「材料―構造―性能」を一体で捉える考え方により、アルミナセラミックスは半導体用絶縁基板、精密機械部品、高度医療用途など、幅広い分野で重要な役割を担っています。

アルミナセラミックスの主な特長

(1) 寸法・形状の安定性

アルミナセラミックスは、均一な微細結晶構造を有し、高温・高荷重・長時間の振動環境下でも寸法と形状の安定性を維持します。精密機械、半導体製造装置、自動化生産ラインにおいて、部品の嵌合精度や装置全体の位置決め精度の確保に寄与します。特性のばらつきが小さいため、設備停止リスクの低減やメンテナンスコストの抑制、製品品質の長期安定化にもつながります。

(2) 優れた耐摩耗性

高摩擦や繰り返し衝撃を伴う条件でも摩耗が進みにくく、長期運転や負荷変動下でも表面劣化や性能低下が起こりにくい特長があります。部品寿命の延長に加え、保全頻度や交換コストの削減が期待できます。自動化ライン、高荷重の軸受用途、搬送システム、連続稼働装置などで、稼働率向上と生産の安定化に貢献します。

(3) 化学的安定性

酸・アルカリ・溶剤など多様な薬品に対して反応しにくく、材料由来の溶出や汚染が起こりにくい性質を持ちます。半導体製造、電子封止、化学装置用途において、汚染リスク低減や品質の安定化、設備の安全性向上に有効です。腐食環境による劣化を抑え、保全負荷や想定外の故障リスク低減にも寄与します。

(4) 電気的信頼性

アルミナセラミックスは高い絶縁特性を備え、高温や湿度変動のある環境でも特性が安定しやすい材料です。構造部材としてだけでなく、電気的な隔離・保護・絶縁の機能も担えます。電子部品、モーター部品、センサーなどで、追加の絶縁材料を減らし、設計自由度やシステム集積度の向上、故障リスクの低減に役立ちます。

(5) 設計・加工の自由度

近年の装置部材は形状の複雑化と高精度化が進んでいます。アルミナセラミックスは、プレス、射出、押出などの成形法に加え、研削・研磨などの後加工を組み合わせることで、複雑形状かつ高精度な部品製作に対応できます。小型精密部品から大寸法の支持・耐荷重部材まで、幅広い設計要求に応えます。

(6) 高温特性

高温条件下でも機械強度と構造安定性を保ちやすく、高温炉、熱処理装置、その他高温プロセス周辺部材に適します。極端な温度条件でも部品が安定して機能することで、装置寿命の延長や高温環境下での保全コスト低減が期待できます。

(7) 低熱膨張

熱膨張係数が低く、繰り返しの熱サイクルでも寸法変化が小さい特長があります。半導体装置、精密機械、光学系など、熱安定性が重要な用途で、熱応力に起因する位置ずれや精度低下の抑制に有効です。

(8) 高硬度・耐傷付き性

表面硬度が高く、摩擦や衝撃、軽微な接触による傷が入りにくいため、表面品質を維持しやすい材料です。精密部品の長期安定性の確保や、摺動・接触部の信頼性向上に貢献します。

(9) 異材との複合設計への適性

金属、樹脂、他のセラミックス材料との組み合わせにより、複合構造設計が可能です。必要な機能を適材適所で分担させることで、装置全体の性能最適化や安定性向上、設計自由度の拡大に役立ちます。

(10) 長期信頼性と低メンテナンス

耐摩耗性、耐薬品性、寸法安定性、高温特性などを総合的に備えることで、稼働期間の延長と保全・交換コストの削減が期待できます。産業装置、半導体関連設備、自動化ラインにおいて、稼働率向上やトータルコスト(TCO)の最適化に貢献し、投資対効果(ROI)の改善につながります。

アルミナセラミックスの製造プロセス

アルミナ(Al₂O₃)セラミックスは、高硬度・耐摩耗性・化学的安定性に加え、優れた電気絶縁性を備えることから、半導体製造、医療機器、高精密工業部品など幅広い分野で使用されています。製造プロセスは体系化された工業プロセスであり、各工程の管理精度が材料特性、信頼性、実用上の価値を左右します。

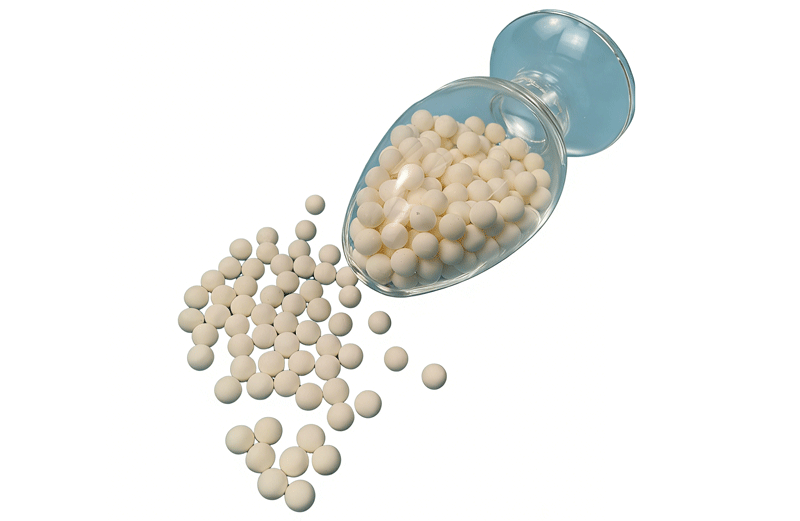

1. 原料選定と化学分析

高性能なアルミナセラミックス製造の第一歩は、原料の選定です。アルミナ粉末の純度、粒子形状、粒径分布、不純物含有量は、最終製品の緻密度、硬度、靭性、耐摩耗性に直接影響します。微量不純物は高温焼成(焼結)過程で粒界の弱点となる場合があり、構造安定性の低下や長期信頼性への影響につながります。

粉末の球状化や粒径の均一化により、流動性と焼成時の緻密化を高めることが可能です。また、分散剤や焼結助剤の配合最適化により、スラリーの流動性を改善し、焼成収縮を安定化させます。これにより、成形から焼成、後工程の精密加工までの基盤が整い、最終部品の品質と性能の再現性に寄与します。

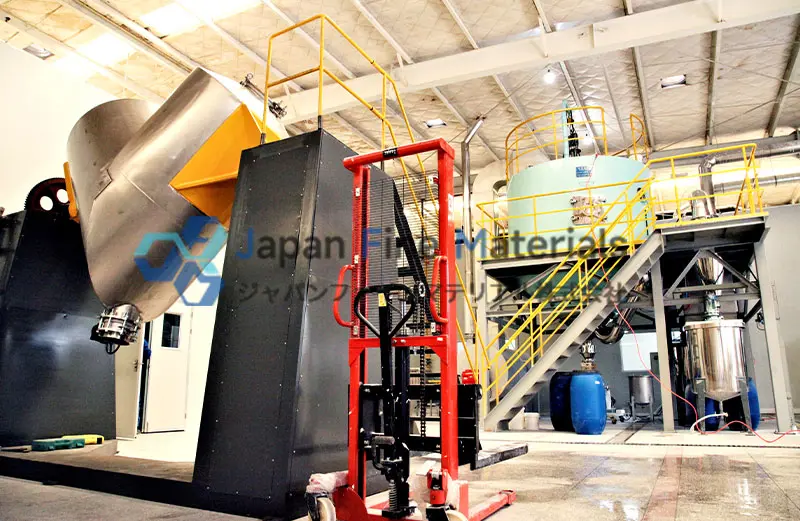

2. 粉体の分級・混合(均質化)

粉体の分級・均質化は、成形体の緻密度と微細構造の均一性を確保するうえで重要な工程です。ボールミル、ドラム混合、湿式分散などにより凝集粒子を抑え、均一な粉体/スラリーを作製します。均質化の度合いは、成形体の密度、気孔分布、結晶粒成長の均一性に影響し、焼成後の機械強度や耐摩耗性を左右します。

均質性の高いスラリーは、微細な気孔やクラックの発生を抑え、複雑形状部品においても内部緻密度のばらつきを低減します。これにより、応力集中への耐性や寿命の向上が期待できます。半導体、医療機器、高精密部品では、均質化品質が特性安定性や組付互換性に直結します。

3. 成形

成形は、均質化した粉体を所定形状の成形体(グリーン体)へと加工する工程であり、形状精度、密度分布、内部均一性を決定づけます。代表的な方法には、プレス成形、射出成形、鋳込み成形、押出成形などがあります。プレス成形は単純形状に適し、圧力制御により密度を均一化します。射出成形は薄肉・複雑形状に適し、材料流動、金型温度、射出条件の管理が重要です。鋳込み/押出は板材・管材など連続形状に適し、スラリー粘度と乾燥条件の管理が鍵となります。

主な成形方法

● 乾式プレス(Dry Pressing):単純形状向け。均一加圧により密度ばらつきを抑え、気孔や収縮差を低減。

● 射出成形(Injection Molding):薄肉・複雑形状向け。流動性、金型温度、射出圧力の管理が重要。

● 鋳込み成形(Slip Casting):スラリーを金型へ流し込み、複雑形状や薄肉部品に対応。

● 鋳込み成形/押出成形(Casting / Extrusion):板材・管材など連続形状向け。粘度と乾燥条件の管理が重要。

● 等方圧加圧(Isostatic Pressing):高緻密・高均一が求められる部品向け。均一加圧で内部密度分布を改善。

● 電気泳動堆積(EPD, Electrophoretic Deposition):表面や複合構造へ均一なコーティング層を形成し、機能付与の基盤に。

これらは部品形状、要求精度、用途条件に応じて選択・組み合わせ、成形体の均一性と焼成後の特性を最適化します。

4. 乾燥・脱脂(予備焼成)

乾燥・脱脂(予備焼成)は、成形体(グリーン体)内部の水分や残留有機成分(バインダー等)を除去し、後工程の焼成(焼結)に向けて必要な初期強度と形状安定性を確保する重要工程です。この段階では、乾燥速度と温度プロファイルの管理が品質を左右します。乾燥が速すぎると表面の微小クラックや反りが発生しやすく、温度が低すぎると水分除去が不十分となり、焼成後の緻密化に悪影響を与える可能性があります。

実際の製造では、段階的な温度制御により、表面と内部の乾燥を同期させ、気孔分布の偏りを抑えながら収縮・変形リスクを低減します。脱脂(予備焼成)では、数百℃まで緩やかに昇温して有機成分を分解・除去し、内部剛性を高めることで、焼成工程での形状崩れや欠陥発生を抑えま

|

乾燥方式 |

適用対象 |

管理ポイント |

|

段階乾燥(温度制御乾燥) |

すべての成形体(グリーン体) |

クラック防止、気孔分布の均一化(表面と内部の乾燥差を抑制) |

|

脱脂(予備焼成) |

有機成分(バインダー等)を多く含む成形体 |

緩やかな昇温で有機成分を分解・除去し、成形体の剛性を確保 |

5. 高温焼結

高温焼結は、アルミナ(Al₂O₃)セラミックスの最終特性を左右する重要工程です。焼結温度、保持時間、雰囲気条件は、結晶粒の成長、気孔の閉鎖、材料の緻密度や機械特性に直接影響します。一般的な温度域は 1600~1750℃ で、アルミナ粉末の粒径、添加剤、部品形状に応じて最適化されます。

雰囲気制御としては、大気中または不活性ガス雰囲気で焼結することで化学的安定性を確保し、酸化・還元反応に起因する欠陥リスクを抑えます。高い緻密度が求められる用途では、HIP(熱間等方圧加圧) を組み合わせ、残留する微細気孔を低減して機械特性の向上を図る場合があります。温度プロファイル(緩やかな昇温、保持、徐冷)を精密に管理することで、結晶粒の成長を均一化し、微細気孔を抑制しながら、硬度・靭性・耐摩耗性のバランスを整えます。焼結後の部品は、高い緻密度と均一な微細構造を備え、高精密用途において安定した性能に寄与します。

|

焼結方式 |

特徴 |

性能への影響 |

|

大気/不活性ガス焼結 |

化学的安定性を確保 |

欠陥リスクの抑制、緻密化に寄与 |

|

熱間等方圧加圧(HIP) |

高温・高圧を均一に付与 |

残留気孔の低減、機械特性の向上 |

6. 冷却・応力緩和

焼結後の成形体は冷却工程に移り、熱応力を緩和することで、微小クラックや反り(翹曲)の発生を抑えます。冷却は通常、高温域から室温まで段階的に行い、結晶粒の安定性を保ちながら、部品の形状・寸法精度を確保します。

複雑形状の部品では、熱応力の集中を避けるために、ゾーン冷却(分区冷却)や温度勾配の管理を行うことが一般的です。この工程は、後工程での加工性や、実使用時の構造安定性・寿命に直接影響します。例えば、半導体装置の支持部品や医療機器部品では、冷却条件が不適切な場合、精密組立時や長期使用中に微小クラックが顕在化し、性能低下につながる恐れがあります。

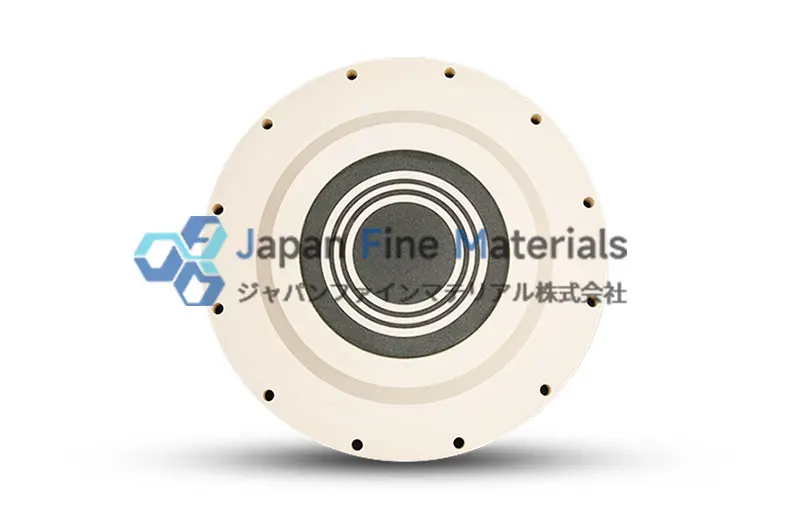

7. 精密機械加工

焼結後のセラミックス部品は、所定の寸法・公差・機能要件を満たすために、旋削、フライス加工、穴あけなどの精密加工を行います。セラミックスは高硬度で脆性があるため、加工時の切削力、回転数(速度)、送り、温度(発熱)の管理が重要です。過大な負荷や過熱は、クラックの進展や微細構造の損傷につながる可能性があります。

品質を確保するために、ダイヤモンド工具による加工や、超音波加工などの先端加工技術が用いられます。これにより応力集中を抑えつつ、表面健全性と微細構造の均一性を維持し、安定した加工品質を実現します。精密加工は、部品と装置の組付精度を確保するだけでなく、耐摩耗性や長期寿命にも寄与し、高精密・高負荷環境での安定稼働を支えます。

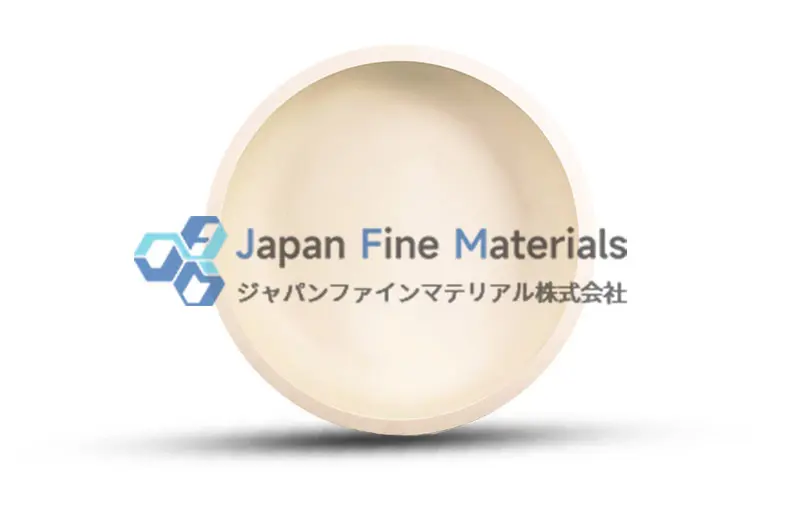

8. 研削・研磨(ポリッシュ)

研削・研磨は、セラミックス部品の表面品質を仕上げる重要工程です。多段階の研削・研磨を行うことで、用途に応じてサブミクロンレベルの表面粗さを実現し、摺動特性(摩擦特性)や組立性を向上させます。

研磨は表面の平滑性を高めるだけでなく、表面欠陥の抑制や応力集中の低減にも有効で、耐摩耗性や耐疲労性の向上に寄与します。半導体製造、医療機器、高精密工業部品では、精密研磨により装置との適合性を高め、部品寿命の延長が期待できます。微細な表面制御技術と組み合わせることで、長期使用における性能安定化を図り、厳しい使用環境にも対応します。

9. 表面処理

用途要件に応じて、セラミックス部品には表面硬化、表面テクスチャ加工(微細加工)、コーティングなどの機能化処理を施し、耐摩耗性・耐食性の向上や特定機能の付与を行います。機能化処理では、長期安定性を確保するために膜厚の均一性や密着性の管理が重要です。

半導体装置の支持部品では、EPD(電気泳動堆積) により均一なコーティング層を形成し、摩擦特性の改善やパーティクル汚染の低減(低パーティクル化)を狙う場合があります。医療用途では、耐食性や生体適合性の観点からコーティングを選定するケースがあります。さらに、局所的な表面硬化、微細加工、複合コーティングなどを組み合わせることで、高精度・高耐久が求められる用途に対応します。表面処理は長期信頼性に直結するため、高度用途では重要な工程の一つです。

10. 最終検査・検証・出荷

製造工程の最終段階では、部品の最終検査、機能検証、出荷処理を行います。精密加工、研磨、機能化処理を経た部品に対し、寸法検査、表面欠陥の検査、機能確認に加え、必要に応じて耐圧試験や耐摩耗試験などを実施します。

検査合格品は、防振・防湿梱包を施して輸送中の損傷や品質変化を抑え、顧客がそのまま使用できる状態で提供します。この工程により、出荷前に仕様適合と品質の再現性を確認し、実装環境での安定稼働に向けた信頼性を担保します。

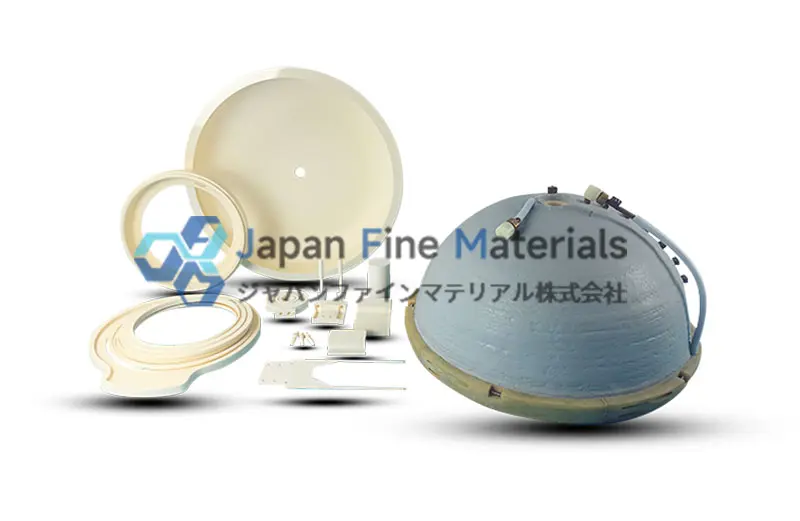

アルミナセラミックスの代表的応用

アルミナ(Al₂O₃)セラミックスの工業的価値は、優れた物理・化学特性そのものに加え、それらの特性が各産業分野で装置・システムの信頼性や長期安定稼働にどのように貢献するかにあります。厳格な製造プロセスと全工程にわたる品質管理により、複雑な使用環境下でも特性のばらつきを抑え、安定した品質(再現性)を確保できる点が、先端産業用途で採用される大きな理由です。

|

|

|

|

| エアスライド | セラミックドーム | 真空チャック | セラミック窓 |

|

|

|

|

| セラミックアーム | セラミックロッド/ピン | セラミックノズル | セラミックリング |

|

|

|

|

| セラミックブレード | セラミック絶縁部品 | セラミックプランジャー | セラミックボール |

1. 半導体・電子分野を支える材料特性

半導体・電子機器の製造分野では、アルミナセラミックスはウェーハ支持部品、絶縁基板、高精度センサー部品、電子パッケージ用部材などに用いられます。高硬度と優れた熱安定性により、ミクロンレベルの寸法精度や電気絶縁性が求められる用途でも安定した性能を発揮します。高温環境や高速生産ラインにおいても装置部品の安定稼働に寄与し、歩留まり向上と生産効率の改善につながります。

2. 機械分野における耐摩耗・高信頼部材

機械分野では、耐摩耗ブッシュ、スライド部品、軸受スリーブ、切削工具などに幅広く採用されています。優れた耐摩耗性と高い強度により、部品寿命の延長や保全頻度の低減、ダウンタイムの抑制が期待できます。結果として、運用保守コストの削減と生産プロセスの安定稼働に貢献します。

3. 化学装置・高腐食環境での信頼性向上

化学装置分野では、ポンプ部品、バルブシート、配管ライニング、反応器内張り部材などに用いられます。化学的安定性(耐薬品性)により、酸・アルカリ・塩雰囲気などの過酷な環境下でも長期的に安定して使用でき、腐食リスクの低減に有効です。設備の安全性向上、寿命延長、システム全体の稼働信頼性向上に寄与します。

4. 医療分野に求められる信頼性と生体適合性

医療分野では、人工関節、歯科インプラント、手術器具部材などに使用されています。高い機械強度と耐摩耗性に加え、生体適合性や長期安定性が評価され、長期使用における機能維持と安全性向上に貢献します。

5. エネルギー・環境分野での機能性部材

エネルギー・環境分野では、ガスタービン周辺部材、排出制御装置、耐食配管、水処理設備などに応用されています。耐熱性・耐食性により設備の長寿命化が期待でき、プロセスの安定運用にも寄与します。高効率なエネルギー利用や環境負荷低減を支える材料選択肢の一つです。

6. 製造から実装までを支える一貫した品質(プロセス管理の価値)

アルミナセラミックスは、製造プロセスの管理精度が材料特性の安定性を左右し、その安定性が装置・システムの信頼性や実用価値に直結します。原料選定、成形、焼結、後処理まで各工程を最適化することで、用途に対して再現性の高い性能を提供でき、先端製造や厳しい使用環境で求められる部材として重要な役割を担います。

おわりに

アルミナ(Al₂O₃)セラミックスの価値は、高硬度・耐摩耗性・耐熱性といった特性だけでなく、長期にわたって安定した性能を維持できること、そして品質が再現性高く得られることにあります。工業生産において材料の信頼性は、設備寿命、生産効率、トータルコスト(TCO)に直結します。どれほど高性能なセラミックスであっても、製造プロセスや品質管理が不十分であれば、設備停止、製品不良、保全コスト増加といったリスクにつながりかねません。だからこそ、成熟した製造技術、厳格な品質管理、豊富な実績を備えたサプライヤー選定が重要です。

JFMは、産業用途で求められる材料の信頼性と長期安定性を重視し、高性能なアルミナセラミックス製品の提供に加えて、全工程にわたる品質管理と技術サポートを通じて、材料選定から工程条件の検討、用途に応じた仕様提案、量産導入までを一貫して支援します。半導体、電子機器、精密機械など高い要求条件の用途においても、お客様のプロジェクトが長期にわたり安定稼働できるようサポートいたします。

アルミナセラミックスの選定や仕様検討、カスタム対応については、ぜひJFMまでお問い合わせください。用途条件に合わせた最適なご提案をいたします。